结合离散型制造企业的加工现状,分析了适合应用数控加工防错技术的场景,以西门子数控系统为例,研究了防错程序的具体编制和使用方法,经实践验证,防错技术能够有效避免数控程序使用过程中的人为设置错误,具有很好的推广价值。

01 序言

数控加工过程分数控程序编制和使用两个阶段,正确编制数控程序是保证产品加工质量的前提,但想保证最终产品的加工质量,还需正确使用数控程序。数控程序的使用一般由数控机床操作人员完成,在使用数控程序的过程中,机床端有诸多的人工设置环节,如坐标系设置、刀具参数设置和自定义变量设置等,任何一个环节出错都有可能导致机床碰撞、产品过切等质量问题,给企业带来较大的经济损失[1]。

这种现象在离散型制造企业中表现尤为突出, 离散型制造企业产品种类多、批量小,无法像大批量生产一样将数控程序完全调试好后实现无人化的自动加工,而是需要机床操作人员更多地参与加工过程,在生产制造中频繁地通过人工完成设置与调试等动作。

为解决离散制造中数控程序使用时因人工设置错误而给产品生产制造带来的质量问题,开展防错技术研究,降低质量风险。

02 防错技术概述

为减少数控程序使用过程中设置错误等人为操作失误,一般有两种方式[2]:一种是完全自动化,将所有过程程序化,由计算机识别、判断完成整个过程,这就是全程自动化生产线模式,该模式加工产品局限性强,不适合离散型制造企业的小批量生 产模式;另一种就是引入防错技术防止操作人员犯错,然而,对于人这个拥有主观思想意识的特殊个体,完全杜绝错误是不可能的。因此如何减少错误的发生、控制出错概率是如今大多数制造企业技术人员所思考的问题[3]。

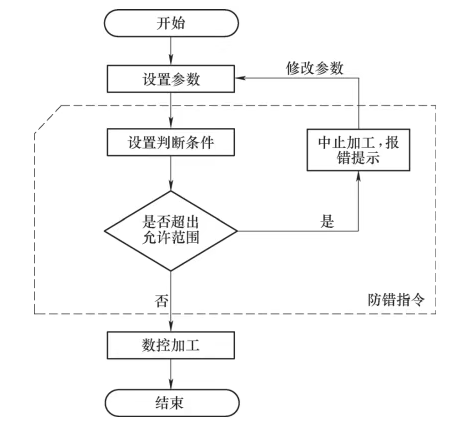

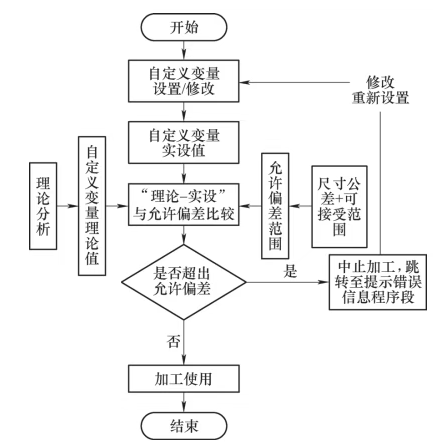

数控程序防错技术是指在数控加工过程中,通过预设程序、参数和算法等手段,对加工过程中的错误进行预判和控制的技术[4],数控加工防错技术流程如图1所示,一般情况下,在设置好参数后直接用于数控加工存在很大的风险,一旦设置错误就会造成加工质量问题。引入防错技术后,在数控程序中增加防错指令,数控机床通过预设的逻辑判断条件对操作人员设置的参数进行确认,对于超出预设条件的判定为错误的设置,数控程序指令控制机床不执行加工,并向操作人员提示设置错误报警信息。

图1 数控加工防错技术流程

通过引入防错技术,可以在几乎不增加成本的前提下有效“拦截”人为操作失误,因此防错技术是预防因人为引起产品加工质量问题的一种高效、低成本的有效方法。

03 防错技术应用场景

数控加工防错技术的关键是通过编制防错数控程序设定逻辑判断条件,将操作人员的输入值与理论值进行比较,若符合设定的偏差范围,则允许运行切削程序段,否则不允许运行切削程序段并进行报错提示。数控加工防错技术无法杜绝所有类型的 错误,只能对符合一定条件的数控加工进行防错技术处理。常见错误可大致分为坐标系设置错误、刀具参数设置错误、自定义变量输入错误以及其他偶发错误。对于工件坐标系设置错误、刀具参数设置错误及自定变量设置错误可采用防错技术[5]。

3.1 工件坐标系设置防错

在数控机床运行前需要设置工件坐标系,可分为手动设置和自动设置两种方式。手动设置工件坐标系时通过手动对刀,人工计算对刀时刀位点在工件坐标系的坐标值,最后手动输入相应坐标系的零偏值。自动设置工件坐标系时通过在机测量功能,用探针测量对刀基准,然后通过数控程序自动计算和修改相应坐标系的零偏值。

在设置工件坐标系过程中,手动设置存在计算错误、填写错误等风险,自动设置存在测量异常的风险,这些风险均会导致工件坐标系设置错误,出现加工质量问题。

工件坐标系设置防错需提前知道工件坐标系在机床坐标系中的位置,因此只能对符合条件的工件坐标系进行防错,主要有以下几种情况。

1)工件坐标系设置在工作台回转中心,如镗床或加工中心。

2)批量零件加工,工件始终位于机床的相对固定位置。

3)工件位于工作台上或相对工作台上的已知高度位置。

4)通过指定特征确定角向基准的场合,如通过孔、平面确定角向零点。

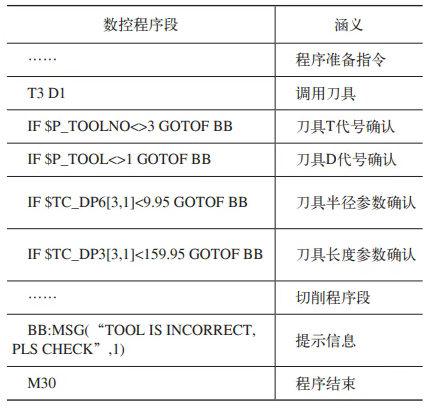

3.2 刀具参数设置

防错刀具因制造误差、使用过程磨损等,导致刀具参数往往与理论值存在一定的偏差。在数控加工过程中,常发生因刀具参数设置错误引发的质量问题,开展刀具参数设置防错技术研究,可以有效减少此类问题的发生。

刀具参数设置防错主要分为两大类,一是判断刀具调用是否正确,二是判断刀具参数是否满足加工精度控制要求,主要有以下几种情况。

1)通过刀具直径参数判定刀具调用是否正确。

2)通过刀具T、D代号判定刀具调用是否正确。

3)通过刀具半径补偿控制轮廓精度。

4)通过刀具长度参数控制刀轴方向尺寸精度。

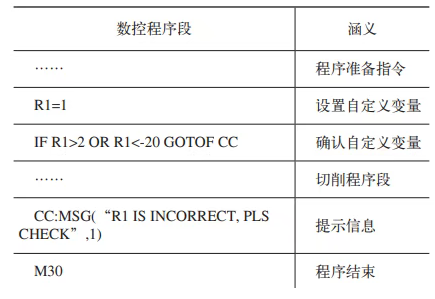

3.3 自定义变量设置

防错在数控编程过程中,为增加数控程序的灵活性和通用性,通常使用一些自定义变量编写参数化程序,实际加工时,可以通过修改自定义变量控制程序轨迹,达到灵活加工的目的。自定义变量在带来程序灵活性和通用性的同时,也存在一些安全隐患,如果自定义变量赋值错误,极有可能造成加工质量问题。因此,需要开展自定义变量设置防错研 究。通过程序自动判断赋值范围,一旦超过设定要求,程序不执行,且发送信息提示操作人员对变量赋值进行确认。自定义变量防错技术用于采用变量编程的数控程序,常见的应用场景有以下几种。

1)通过坐标系偏置控制精加工轨迹的场合。

2)通过自定义变量控制分层加工的场合。

3)通过自定义变量控制阵列特征加工数量的场合。

4)测量与加工融合应用,调用测量结果进行加工的场合。

04 防错程序编制方法

以西门子数控系统为例,针对各种应用场景具体说明防错数控程序的编写方法,其他数控系统可参照编写。

4.1 工件坐标系设置防错程序编制方法

具有工件坐标系设置防错功能的数控程序与常规数控程序的主要区别是:设置好工件坐标系之后不立即进行加工,而是先经过防错指令判断,符合加工条件的才会转入后续加工,否则会中止加工, 提示错误信息。工件坐标系防错程序流程如图2所示。

结合离散型制造企业的加工现状,分析了适合应用数控加工防错技术的场景,以西门子数控系统为例,研究了防错程序的具体编制和使用方法,经实践验证,防错技术能够有效避免数控程序使用过程中的人为设置错误,具有很好的推广价值。

01 序言

数控加工过程分数控程序编制和使用两个阶段,正确编制数控程序是保证产品加工质量的前提,但想保证最终产品的加工质量,还需正确使用数控程序。数控程序的使用一般由数控机床操作人员完成,在使用数控程序的过程中,机床端有诸多的人工设置环节,如坐标系设置、刀具参数设置和自定义变量设置等,任何一个环节出错都有可能导致机床碰撞、产品过切等质量问题,给企业带来较大的经济损失[1]。

这种现象在离散型制造企业中表现尤为突出, 离散型制造企业产品种类多、批量小,无法像大批量生产一样将数控程序完全调试好后实现无人化的自动加工,而是需要机床操作人员更多地参与加工过程,在生产制造中频繁地通过人工完成设置与调试等动作。

为解决离散制造中数控程序使用时因人工设置错误而给产品生产制造带来的质量问题,开展防错技术研究,降低质量风险。

02 防错技术概述

为减少数控程序使用过程中设置错误等人为操作失误,一般有两种方式[2]:一种是完全自动化,将所有过程程序化,由计算机识别、判断完成整个过程,这就是全程自动化生产线模式,该模式加工产品局限性强,不适合离散型制造企业的小批量生 产模式;另一种就是引入防错技术防止操作人员犯错,然而,对于人这个拥有主观思想意识的特殊个体,完全杜绝错误是不可能的。因此如何减少错误的发生、控制出错概率是如今大多数制造企业技术人员所思考的问题[3]。

数控程序防错技术是指在数控加工过程中,通过预设程序、参数和算法等手段,对加工过程中的错误进行预判和控制的技术[4],数控加工防错技术流程如图1所示,一般情况下,在设置好参数后直接用于数控加工存在很大的风险,一旦设置错误就会造成加工质量问题。引入防错技术后,在数控程序中增加防错指令,数控机床通过预设的逻辑判断条件对操作人员设置的参数进行确认,对于超出预设条件的判定为错误的设置,数控程序指令控制机床不执行加工,并向操作人员提示设置错误报警信息。

图片

图1 数控加工防错技术流程

通过引入防错技术,可以在几乎不增加成本的前提下有效“拦截”人为操作失误,因此防错技术是预防因人为引起产品加工质量问题的一种高效、低成本的有效方法。

03 防错技术应用场景

数控加工防错技术的关键是通过编制防错数控程序设定逻辑判断条件,将操作人员的输入值与理论值进行比较,若符合设定的偏差范围,则允许运行切削程序段,否则不允许运行切削程序段并进行报错提示。数控加工防错技术无法杜绝所有类型的 错误,只能对符合一定条件的数控加工进行防错技术处理。常见错误可大致分为坐标系设置错误、刀具参数设置错误、自定义变量输入错误以及其他偶发错误。对于工件坐标系设置错误、刀具参数设置错误及自定变量设置错误可采用防错技术[5]。

3.1 工件坐标系设置防错

在数控机床运行前需要设置工件坐标系,可分为手动设置和自动设置两种方式。手动设置工件坐标系时通过手动对刀,人工计算对刀时刀位点在工件坐标系的坐标值,最后手动输入相应坐标系的零偏值。自动设置工件坐标系时通过在机测量功能,用探针测量对刀基准,然后通过数控程序自动计算和修改相应坐标系的零偏值。

在设置工件坐标系过程中,手动设置存在计算错误、填写错误等风险,自动设置存在测量异常的风险,这些风险均会导致工件坐标系设置错误,出现加工质量问题。

工件坐标系设置防错需提前知道工件坐标系在机床坐标系中的位置,因此只能对符合条件的工件坐标系进行防错,主要有以下几种情况。

1)工件坐标系设置在工作台回转中心,如镗床或加工中心。

2)批量零件加工,工件始终位于机床的相对固定位置。

3)工件位于工作台上或相对工作台上的已知高度位置。

4)通过指定特征确定角向基准的场合,如通过孔、平面确定角向零点。

3.2 刀具参数设置

防错刀具因制造误差、使用过程磨损等,导致刀具参数往往与理论值存在一定的偏差。在数控加工过程中,常发生因刀具参数设置错误引发的质量问题,开展刀具参数设置防错技术研究,可以有效减少此类问题的发生。

刀具参数设置防错主要分为两大类,一是判断刀具调用是否正确,二是判断刀具参数是否满足加工精度控制要求,主要有以下几种情况。

1)通过刀具直径参数判定刀具调用是否正确。

2)通过刀具T、D代号判定刀具调用是否正确。

3)通过刀具半径补偿控制轮廓精度。

4)通过刀具长度参数控制刀轴方向尺寸精度。

3.3 自定义变量设置

防错在数控编程过程中,为增加数控程序的灵活性和通用性,通常使用一些自定义变量编写参数化程序,实际加工时,可以通过修改自定义变量控制程序轨迹,达到灵活加工的目的。自定义变量在带来程序灵活性和通用性的同时,也存在一些安全隐患,如果自定义变量赋值错误,极有可能造成加工质量问题。因此,需要开展自定义变量设置防错研 究。通过程序自动判断赋值范围,一旦超过设定要求,程序不执行,且发送信息提示操作人员对变量赋值进行确认。自定义变量防错技术用于采用变量编程的数控程序,常见的应用场景有以下几种。

1)通过坐标系偏置控制精加工轨迹的场合。

2)通过自定义变量控制分层加工的场合。

3)通过自定义变量控制阵列特征加工数量的场合。

4)测量与加工融合应用,调用测量结果进行加工的场合。

04 防错程序编制方法

以西门子数控系统为例,针对各种应用场景具体说明防错数控程序的编写方法,其他数控系统可参照编写。

4.1 工件坐标系设置防错程序编制方法

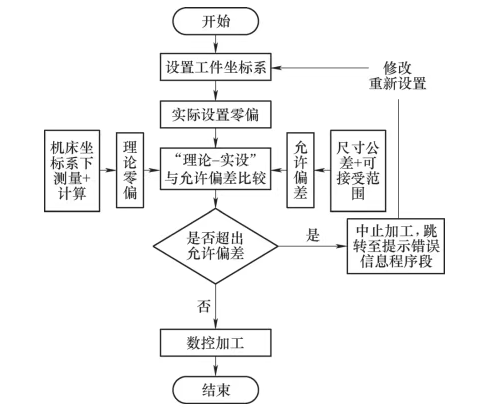

具有工件坐标系设置防错功能的数控程序与常规数控程序的主要区别是:设置好工件坐标系之后不立即进行加工,而是先经过防错指令判断,符合加工条件的才会转入后续加工,否则会中止加工, 提示错误信息。工件坐标系防错程序流程如图2所示。

图2 工件坐标系防错程序流程

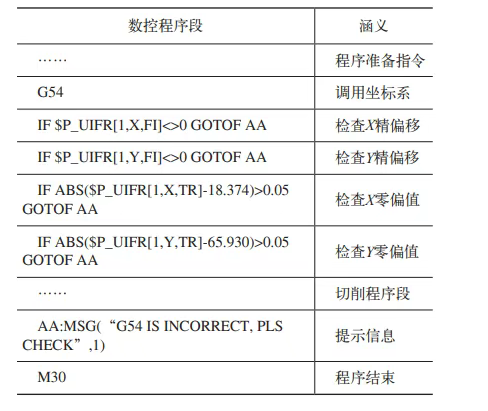

由图2可知,工件坐标系防错指令的主要内容为判断工件坐标系各坐标轴零点“设置值”与“理论值”的偏差是否在允许范围内。由于条件判断语句需要调用坐标系零点偏置值,因此条件判断语句需要写在调用坐标系指令之后,切削程序段之前,报警提示语句放在程序最后。工件坐标系防错程序的格式见表1。

表1 工件坐标系防错程序格式

4.2 刀具参数设置防错程序编制方法

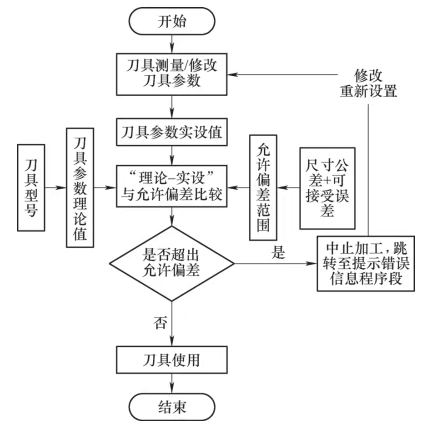

刀具参数设置防错程序格式与工件坐标系设置防错程序格式类似,流程如图3所示。

图3 刀具参数防错程序流程

通常在完成刀具测量获得相关参数后就直接用于加工,当需要调整刀具参数进行补偿加工时,也是在调整完成刀具参数之后就用于加工,确定刀具参数和使用刀具加工之间以往都是靠人工来确认,缺少技术手段进行自动判断。刀具参数设置防错技 术能有效解决刀具参数确认的问题。引入刀具参数防错指令后,在刀具使用流程中间增加了智能防错判断环节,当实际设置的刀具参数不满足理论参数或超出偏差范围时,程序自动控制中止加工,提示错误信息。

由图3可知,刀具参数设置防错指令的主要内容为判断刀具参数“实设值”与“理论值”的偏差是否符合设定范围的条件语句,以及报警提示语句。由于条件判断语句需要调用刀具相关参数,因此条件判断语句需要写在调用刀具的指令(T、D)之后,切削程序段之前,报警提示语句通常放在程序最后。刀具参数防错程序的格式见表2。

表2 刀具参数防错程序格式

4.3 自定义变量设置防错程序编制方法

自定义变量设置防错程序是判断设定的自定义变量是否正确,流程如图4所示。在自定义变量的设置和使用中间增加数控机床判断环节,满足设置条件的才允许加工使用,否则提示错误信息,待修改后重新判断。

图4 自定义变量设置防错程序流程

自定义变量设置防错程序的主要内容为判断自定义变量的“实设值”与“理论值”偏差是否符合设定范围的条件语句,以及报警提示语句。由于条件判断语句需要自定义变量的当前值,因此条件判断语句需写在变量赋值之后,切削程序段之前,报警提示语句通常放在程序最后。自定义变量设置防错程序的格式见表3。

表3 自定义变量设置防错程序格式

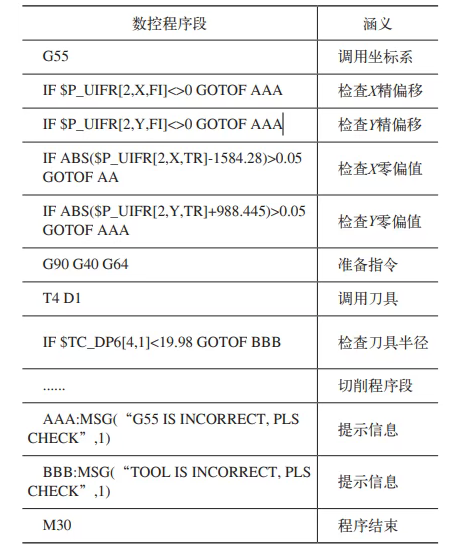

05 防错技术应用

将一批回转类零件放在配置西门子数控系统的立式五轴加工中心上加工。根据工艺要求,需要将工件回转中心摆放至与机床工作台的回转中心重合,精加工该零件时,要求加工坐标系设置在工件回转中心,使用φ40mm铣刀通过调整刀具半径补偿的方式控制加工精度。

按照以往的做法,在完成工件装夹校正后,机床操作人员需要手动对刀设置工件坐标系,精加工时,需要通过试切法留加工余量,再根据测量结果调整刀具半径补偿值后完成最后的精加工。在整个加工过程中,控制产品质量的关键环节(设置工件坐标系和刀具半径补偿值)与机床操作人员密切相关,一旦设置错误将会导致加工质量问题。

针对该加工案例,数控加工防错技术可以很好地解决该问题,经分析,符合工件坐标系设置防错和刀具参数设置防错的应用场景,为此编制了具有防错功能的数控程序(见表4)。在编制程序之前,确定了该机床工作台回转中心在机床坐标系的理论坐标值分别为X=1584.280和Y=988.445。

从表4可以看出,针对工件坐标系设置了4个条件判断语句,针对刀具半径补偿值设置了1个条件判断语句。当这些条件均不满足时,执行切削程序段进行加工,否则直接跳转至程序末尾的提示信息指令,不执行切削程序段。

表4 具有防错功能的数控程序

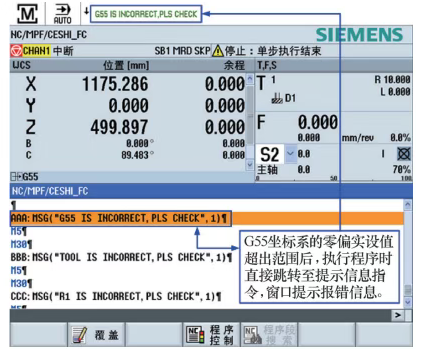

在调试数控程序时,模拟实际加工时设置出错场景,将G55坐标系的X轴零偏设置成1584.20,与理论值1584.28相差0.08,超出允许的偏差范围,满足条件判断语句,数控加工防错程序验证如图5所示。执行程序后,程序直接跳转至提示信息指令,同时机床窗口提示报错信息“G55 IS INCORRECT, PLS CHECK”。将X轴零偏设置成合格范围内再执行程序,可正常执行切削程序段实现加工。

图5 数控加工防错程序验证示意

通过对本案例增加坐标系设置防错指令和刀具参数设置防错指令,可以有效预防操作人员在设置环节的错误,为产品的加工质量提供保障。

06 结束语

针对数控程序在使用过程中常出现因操作人员设置错误而导致产品加工质量问题的情况,开展防错技术研究,阐述了防错技术的应用场景,明确了具有防错功能数控程序的编制方法。

编制的防错数控程序,经现场调试试验表明,在操作人员出现设置错误时,数控程序能有效识别错误,并在数控程序执行过程中不运行加工程序段,直接跳转至报错程序段,在机床面板报错提示,达到了预定目标。