随着汽车产业的迅猛增长,发动机制造技术亦步入了高度成熟的阶段,国内各地涌现出众多整机制造厂商,如同春日的竹笋般迅速繁荣。发动机,这一复杂精密的机械装置,是由数以万计的子部件精密装配而成,而在这众多构件中,紧固件以其独特的角色——“工业之米”,承载着将各子零件稳固联结成整体的重任。

在繁忙的整机生产线上,紧固件通过拧紧枪、气动工具及精密扳手等高效设备被严格拧紧至规定标准。然而,发动机在投入实际运营后,面对的是极端的工作环境:高强度的冲击、持续的剧烈振动以及极端温度变化的考验。这些严苛条件往往会导致紧固件出现扭矩衰减、松动等潜在失效现象,严重威胁到发动机的性能与安全。

因此,在制造过程中,采取科学合理的拧紧策略与必要的防松措施,对于确保紧固件的长期可靠性与发动机的整体性能至关重要。这不仅是对技术细节的精益求精,更是对产品质量与用户安全的庄严承诺。

1、原理分析

1.1 紧固件轴向夹紧力

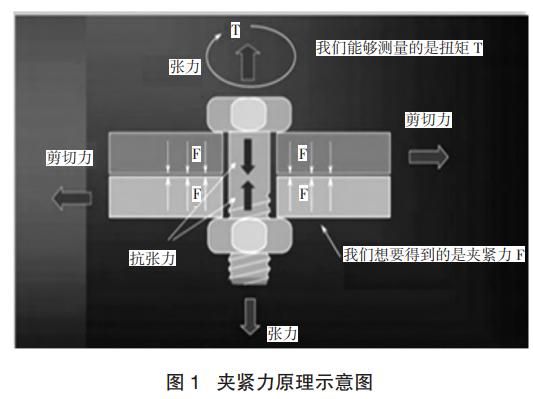

螺纹紧固件通过拧紧工具施加力矩将两个被连接体连接起来,通过螺纹啮合使两被连接体紧密贴合,并承受一定的动载荷。

为了确保被连接零件之间的可靠性和紧密性,这就需要两被连接体之间具备足够的压紧力,即要求螺纹紧固件拧紧后产生足够的轴向夹紧力F(图1)。

所以,螺纹紧固件获得稳定的轴向夹紧力可以避免被连接体在受到工作载荷时产生偏移。因此,螺纹紧固件获得稳定轴向夹紧力是螺纹防松的重要研究方向。

1.2 螺纹连接松动原因分析

螺纹紧固件在拧紧时,受到的90%扭矩用于克服摩擦力,10%的扭矩转化为轴向夹紧力。当摩擦系数一定时,根据“摩擦力=压力×摩擦系数”公式, 摩擦力的大小和轴向夹紧力呈正相关,而摩擦力则直接影响紧固件承受横向载荷的能力。

因此,当螺纹连接处于剧烈振动、温度频变等极端恶劣的工作环境时,由于摩擦系数变化、振动、外部变化载荷等因素影响,螺纹紧固件会不断的损失轴向夹紧力,直接导致摩擦力逐渐被削弱。当作用于紧固件的横向应力超过螺纹副的摩擦力时,紧固件和被连接件将会 发生相对移动,连接件扭矩将会不断衰减并逐渐恶化为松动、松脱。归根结底,螺纹紧固件防松的关键在于防止螺纹副的相对转动[1]。

2、汽车发动机常用的防松技术

2.1 螺纹紧固件拧紧方法

通过前文原理分析可知,轴向夹紧力对螺纹防松非常关键,这就需要在拧紧过程中对轴力进行控制。目前,常用的拧紧方法主要有:扭矩控制法、扭矩-转角控制法、屈服点控制法等。而不同的拧紧方法获得的轴力也大有不同。因此,需要针对发动机不同部件制定合理的拧紧方法。

2.1.1 扭矩控制法

扭矩控制法,将拧紧工具设置到某个扭矩值,当检测到拧紧动态扭矩达到该设定值时拧紧工具停止。该拧紧方法操作简单,但是容易受员工操作过程和紧固件制造质量等因素影响,轴向夹紧力波动大,可能出现扭矩已合格,但是螺栓头和被连接件未完全贴合的情况,这时轴向夹紧力很小甚至没有。

因此,在发动机制造中,扭矩控制法主要用于非运动副、工作环境缓和、终扭矩要求低的零部件,例如支架类、油底壳等外部件类。

2.1.2 扭矩-转角控制法

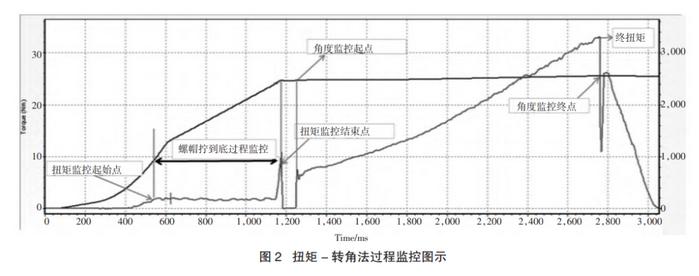

将螺纹紧固件拧到设定好的起始扭矩值,起始扭矩值一般以螺栓螺帽和被拧紧件拧贴合为准,然后再旋转一定的角度(图2),将螺栓拉伸到塑性区域。扭矩-转角控制法实质是控制了螺栓的伸长量, 从而精确的控制轴向夹紧力。

虽然不同批次紧固件摩擦系数差异会较大影响最终扭矩,但是只要紧固件尺寸、材料强度满足设计要求,则轴向夹紧力相差不大。该拧紧方式具有充分利用紧固件性能、准确控制轴向夹紧力、识别质量缺陷件等优点,但是电枪设置较为复杂、成本高。扭矩-转角控制法又细分为弹性区控制法和屈服点控制法两种:

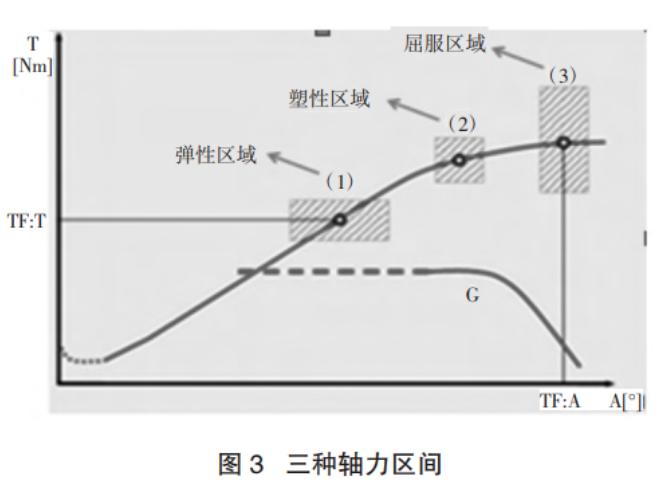

(1)弹性区控制法

弹性区控制法在轴力曲线的弹性区域内获得轴力(见图 3),轴力一致性略差,但拧紧角度设置比较灵活,能避免紧固件因材料性能一致性较差导致屈服断裂。在发动机制造中,适用于对紧固可靠性要求比较严格的零部件上。例如缸盖螺栓、主轴承盖螺栓、飞轮螺栓、链轮螺栓等。

(2)屈服点控制法

屈服点拧紧法就是将紧固件拧紧到屈服点附近 (图3),将紧固件拧紧到设定的起始力矩后,通过监控拧紧曲线的斜率值,判断出紧固件拧紧到达屈服点。该方法最大限度地发挥了紧固件的材料性能,轴向夹紧力一致性极高,但是对拧紧工具和紧固件材料性能一致性要求非常高。一旦紧固件性能不达标,再拧紧过程中即有屈服断裂的风险。在发动机制造中,仅用于工作强度最大的运动副上,例如连杆螺栓。

2.1.3 拧紧方法对比分析

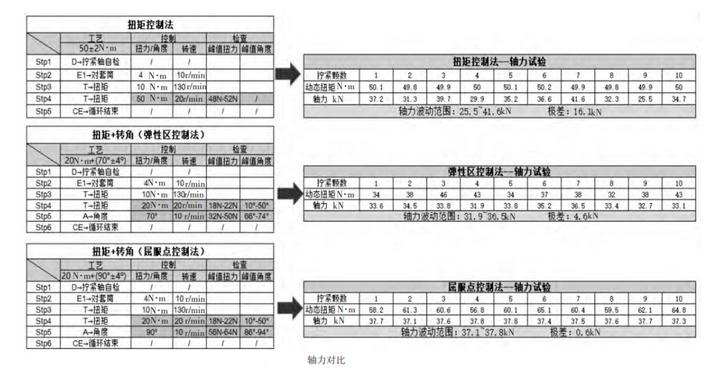

为了对比不同的拧紧方法产生的防松效果,进行轴力试验,试验以某工厂连杆螺栓为例, 分别采用扭矩控制法、弹性区控制法、屈服点控制法 进行比较分析。试验拧紧步骤及数据如图 4 所示。

由试验数据可知,屈服点控制法获得的轴力最稳定,防松效果最佳,但对紧固件性能一致性要求最高且控制难度最大;扭矩控制法轴力浮动最大,存在虚假扭矩的可能,防松效果最差,但成本和控制难度最低。弹性区控制法轴力较为稳定,且对材料性能要求相对较低,性价比最高,使用越来越广泛。例:某工厂为提升制造质量,将弹性区控制法使用比例由2015年的16%逐渐提升至2020年的46%,逐步降低扭矩控制法使用比例,并作为持续改善的方向推进。

2.2 辅助防松技术

除了控制拧紧方法获得稳定的轴向夹紧力防松外,也可以靠螺纹紧固件自身的特殊设计到达防松的目的。螺纹紧固件的辅助防松技术有很多,目前应用在汽车发动机上常见的防松技术主要有摩擦防松、化学防松和铆接防松3种。

2.2.1 摩擦防松

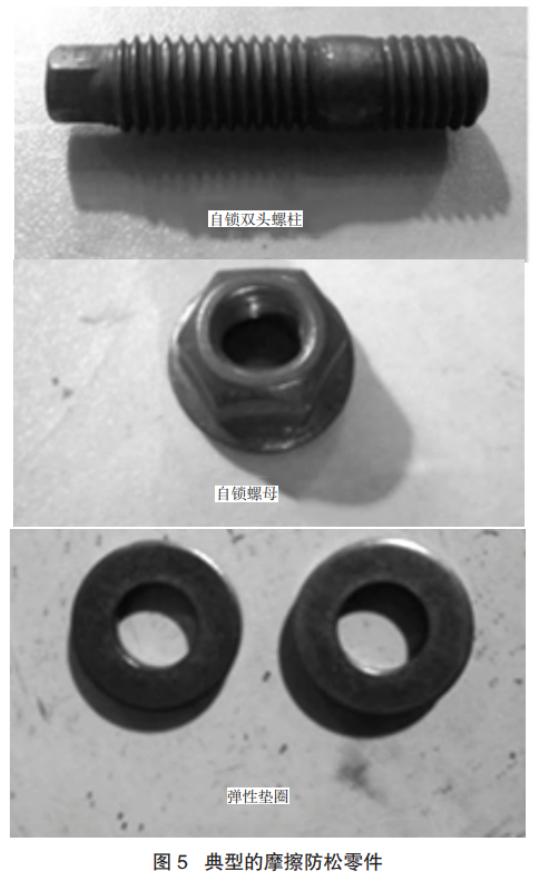

摩擦防松原理是利用螺纹副间的摩擦力实现防松,为获得更加可靠的防松能力,可以通过特殊设计来增加螺纹副间的摩擦力。典型的摩擦防松手段有自锁螺母、自锁螺柱、弹性垫圈防松等(见图5)。自锁螺母是在普通螺母的基础上,通过滚压收口使螺母收口部位的螺纹孔由圆形变成曲率变化均匀的对称的椭圆形,造成螺纹干涉配合,获得稳定的锁紧力矩,发动机上的排气歧管螺母就是使用这种自锁螺母。

自锁螺柱是在普通螺柱的基础上,通过辊压压平螺柱三面螺牙,并控制其三角高尺寸,增加螺纹副间的干涉配合获得更高的防松摩擦力,发动机上的增压器双头螺柱使用这种自锁螺柱。弹性垫圈防松就是在螺栓与被连接体之间增加一个弹性垫圈,通过垫圈拧紧压平形成的弹性反力实现防松,同时具有密封作用[2] 。例如增压器管路螺栓垫圈、缸盖螺栓、曲轴皮带轮螺栓均使用这种方案。

2.2.2 化学防松

化学防松,即通过普通螺栓螺牙表面喷涂一些粘性物质,增大螺纹副间摩擦力实现防松。当螺栓拧紧后,粘性物质会迅速填满螺纹啮合处的缝隙并固化。这种粘性物质一般为厌氧胶,例如发动机上缸盖丝堵、缸体油堵、飞轮螺栓均使用不同种类的厌氧胶,不仅有防松作用同时兼备密封性。化学防松使用简单,但是缺点是不可重复拧紧,拆解后需要对被拧紧件螺牙进行清洁,甚至需要报废被连接件。

2.2.3 铆接防松

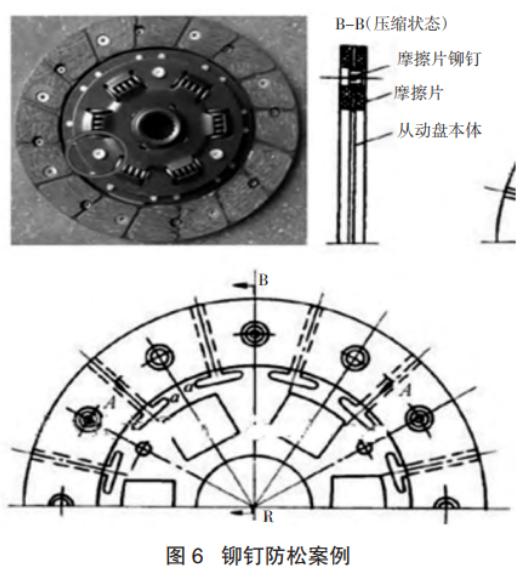

铆接防松原理是给螺纹紧固件施加一个防松脱的阻力距,使可拆卸的螺纹连接变得不可拆卸。在正产拧紧完成后,用冲点铆接的方法使螺栓(或螺钉) 产生局部变形,阻止其相互松转。该方法防松十分可靠,缺点是不可拆卸。发动机上的离合器从动盘即使用铆接防松(见图6)。

2.2.4 辅助防松技术比较分析

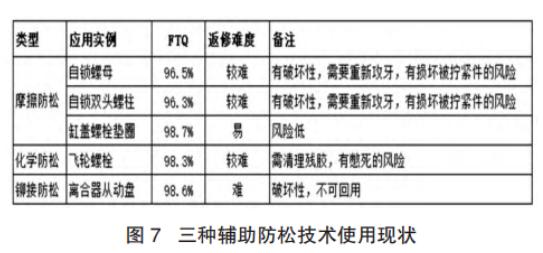

通过比较分析3种辅助手段每月生产FTQ及返修难度(图7),作者认为摩擦防松的弹性垫圈合格率和返修难度低,返修风险小,且比较适宜搭配扭矩转角拧紧法。在目前实际应用中,弹性垫圈防松在辅助防松应用中占比已达60%以上,防松效果非常好, 值得推广。

3、螺纹紧固件防松新技术

为解决螺纹松脱问题,世界上很多技术先进的国家进行了大量的试验和研究,总结出了许多新型可靠的防松技术。但是受限于发动机体积、结构等因素,许多新技术无法在发动机上得到应用。因此,研究一种结构简单、安全可靠、可重复使用的防松技术是发动机领域的重要课题。

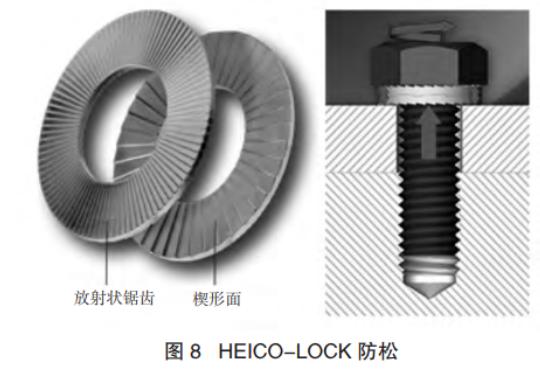

德国HEICO公司经大量的研究以及严苛的振动测试,HEICO总结出:通过夹紧力而非摩擦力来防止螺栓松动是最可靠的方法。因此,开发了HEICOLOCK楔入式防松系统(图 8)。

HEICO-LOCK楔入式防松系统的关键部分是一对预装好的垫圈,垫圈内表面呈楔形,外表面为放射状锯齿,垫圈楔形内表面的摩擦系数显著低于锯齿外表面的摩擦系数,楔形坡度大于螺栓的螺纹升角。当紧固件受到横向工作载荷产生松动时,松动仅在在两片垫圈的楔形表面之间产生位移,且位移仅在厚度方向上发生扩张,进而引发夹紧力增加,防松系统自动锁紧。

HEICO-LOCK 楔入式防松技术巧妙的利用夹紧力来避免螺纹松脱,且可操作性非常强,更换、维护 十分便捷。

在发动机制造的精密殿堂中,螺纹紧固件的任何松脱都是不容忽视的安全隐患,它不仅可能引发严重的客户人身与财产损失,更是对汽车品牌信誉的沉重打击,动摇市场根基。鉴于此,汽车公司及主机厂应秉持高度的责任感与前瞻性,积极投身于可靠防松技术的研发与应用之中,力求从源头上提升发动机的安全可靠性,有效遏制故障发生,构建起产品质量的良性循环体系。

我们坚信,随着国家汽车工业的蓬勃发展与技术创新能力的持续增强,必将催生出更多既经济高效又切实可行的防松解决方案。这些创新成果不仅将为发动机制造行业注入新的活力,更将引领整个汽车产业迈向更加安全、可靠、高效的发展未来。

微信客服

微信客服