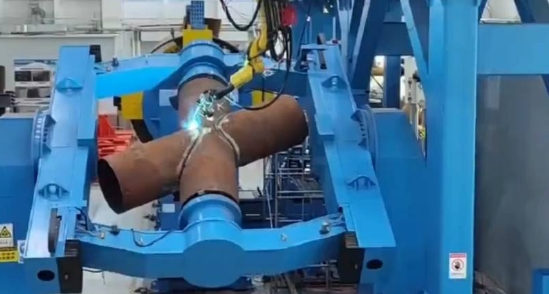

在天津大学实验室,一台海蓝色智能焊接设备正灵活操控机械臂完成高精度钢管焊接。4月8日校方宣布,该校材料学院徐连勇教授团队研发的全球首套T/K/Y管节点智能焊接装备即将投入工程应用,这标志着海上油气平台建设正式步入"装配式"智能时代。

传统焊接方式为何需要革新?作为海上油气平台核心的导管架,需在恶劣海洋环境中稳定运行30年以上,承担钻井、采油等关键功能。传统施工中,焊工需在数十米高空手工焊接上百根规格不一的钢管,形成复杂节点结构,不仅风险高,且效率低下。徐连勇教授形象比喻:"这如同用数十吨重的积木搭建结构,完全依赖工匠的经验与手感。"

该智能装备的突破主要体现在三大核心技术:首先,创新机械系统与精度补偿技术实现了30吨以上超大管节点的高精度焊接;其次,自主研发的视觉系统使机器人能精准识别不规则焊缝;最重要的是攻克了多层多道变截面空间曲线焊缝的自适应焊接这一世界难题。徐连勇表示:"我们为机器人装上了'火眼金睛'和'最强大脑',使其具备资深焊工的技艺。"

在实际操作中,工程师可通过实时数据监控系统随时调整焊接参数。相较传统工艺,新设备使效率提升20%以上,同时确保焊接质量稳定。更关键的是,将高空作业转为车间生产,既大幅降低安全风险,又提升了施工标准化程度。

该技术的应用前景广阔,不仅适用于海上油气平台,在船舶制造、风电安装等大型钢结构领域同样具有重要价值。随着首套设备的交付,我国重型装备制造正加速迈向智能化新阶段。这一创新成果将有效推动海洋工程建设的质量变革与效率变革。

微信客服

微信客服