螺栓上紧扭矩T与轴向力F有如下的关系:

T=K•D•F

其中D为螺栓公称直径,K称作扭矩系数。扭矩系数K,是一个由实验确定的常数。它的值取决于螺纹副的几何形状以及螺纹副的摩擦情况。从公式中可以看出,扭矩系数K决定了在上紧扭矩的转化中轴向力所占的比例,因此这个系数对螺栓紧固的研究非常重要。

首先,紧固件的几何形状决定了多大的上紧扭矩可以产生一个特定的预紧力,这里,螺距是一个决定性因素。螺栓是一个几何体,它相当于一种“螺旋上升的平面”,因此影响了整个螺纹连接中力的分布情况(《实现螺栓可靠装配的10个步骤》,Dr. Volker Schatz 著,P13)。因为这个几何形状取决于螺栓生产厂家,这里我们不做分析。

第二个影响因素是摩擦情况,能让摩擦发生变化的因素都能对扭矩系数产生影响,例如螺栓表面是否有润滑剂,如果选择了润滑剂,润滑剂的种类和具体应用工艺的变化也都会对系数K产生影响。

随着螺纹表面摩擦条件的不同,转化的预紧力也不相同。螺栓润滑条件越好,同一预紧扭矩下转化的预紧力就越大,即扭矩系数K越小。我们在上紧过程中需要的是稳定适中的预紧力,即需要一个稳定的扭矩系数K来保证同一法兰面预紧力的均一性。在上紧扭矩T相同的条件下,K值过大,则转化的预紧力太小,达不到设计的预紧要求;K值过小,则会放大误差,由于整个操作、监测等的系统性误差,如扭矩扳手就有±4%的误差,易导致轴力过载,螺纹连接副失效;K值不稳定,则转化的预紧力不一致,容易形成应力集中。使用润滑剂能够使螺栓扭矩系数的稳定性和一致性大大提高,有效避免这些风险,因此风电行业内针对有较高扭矩要求的螺栓广泛采用抗咬合润滑剂。

在具体施工中,不同的涂抹方式会对最终的润滑效果产生很大影响,反映到最终结果即是扭矩系数K的变化。目前风电行业对于高强度螺栓涂抹抗咬合剂有两种比较普遍的方案:

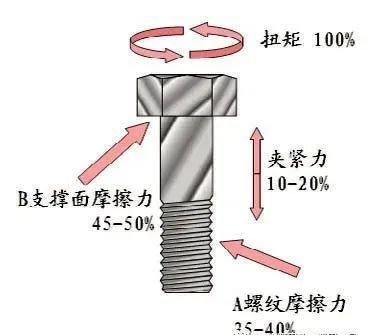

1)只涂抹螺纹的啮合部位,即螺栓的螺纹啮合部位,如图1中A所指。此种方案扭矩系数在0.11 ~ 0.15之间,视不同的润滑剂和不同的螺栓种类而定。

2)不仅涂抹螺栓的啮合部位,还要涂抹支承面,即螺栓头部下端面与垫圈的接触部位(针对在螺栓头部施加扭矩的工艺,如针对螺母施加扭矩,则涂抹的是螺母与垫片接触的端面),见图1中B所指。此种方案扭矩系数在0.08~0.13之间。(《高强度螺栓扭矩系数的影响因素》,《紧固件》2010年4月第21期P135,上海申光高强度螺栓有限公司,孙欣华、张先鸣)。

关于高强度螺栓的上紧扭矩消耗,上图已经直观的表达出来了,对于方案1,相当于减小了图中A 部位的摩擦,可是我们注意到,B 部位的摩擦占了近50%,如果此部位不施加任何润滑措施,则最后转化的夹紧力大小受B 部位的影响较大,反映为螺栓的扭矩系数波动较大,标准偏差容易超差。反之,如果在B 部位也和A 部位一样,涂抹了抗咬合润滑剂,则最终的扭矩系数波动较小,标准偏差会很小,风电系统运行会更可靠。

两年前,国内风电企业还多采用方案1,在做了大量的实验对比后,去年以来,几家国内龙头风电企业纷纷改革了螺栓润滑工艺方案,采取了方案2,主要是考虑到消除影响扭矩系数不稳定的因素,使扭矩系数的一致性好,最终获得均一的夹紧力。

但是,方案2由于涂抹了端面,所得的扭矩系数在0.080.13之间,即螺纹副的摩擦减小,这会不会造成螺栓容易松动?下一次我们再来看看介绍另一个系数——摩擦系数μ。

微信客服

微信客服