以下是零件工程图出图的全面注意事项总结,涵盖从基础设置到细节标注的全流程要点:

一、视图布局核心原则

1. 图幅与比例选择

• 优先选用A3/A4横向图幅(便于装订)

• 比例优先级:1:1 > 放大比例(如2:1)> 缩小比例(如1:2)

• 复杂零件可采用多比例组合(局部放大图单独标比例)

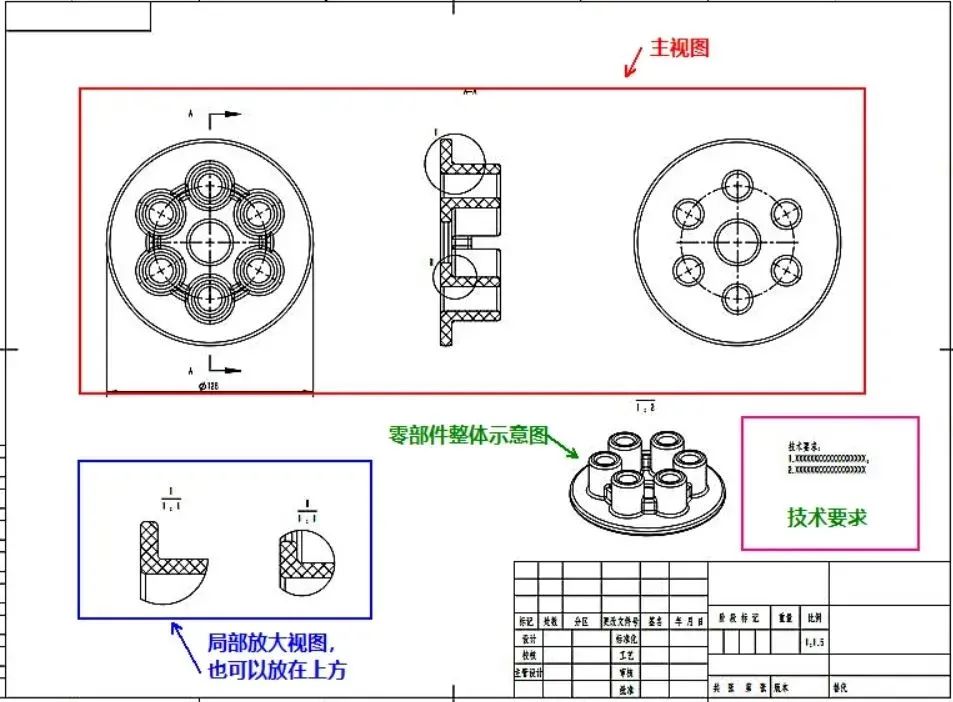

2. 视图规划

• 主视图:反映零件主要轮廓(优先选择加工位置或工作位置)

• 辅助视图:剖视图(全剖/半剖/阶梯剖)、向视图、局部视图

• 布局示例:

• 主视图占图面1/3~1/2面积

• 尺寸标注区预留图面1/4空间

• 局部放大图沿图框边缘排列(标注罗马数字编号如Ⅰ、Ⅱ)

二、尺寸标注规范

1. 标注层级

• 关键尺寸:直接影响装配/功能的尺寸(标公差)

• 重要尺寸:影响工艺的尺寸(如配合面)

• 一般尺寸:非关键轮廓尺寸(可引用未注公差)

2. 标注技巧

• 避免链式标注(累积误差),采用基准标注

• 相同要素尺寸集中标注(如均布孔标"6×Ø8 EQS")

• 沉孔/锪孔用引线标注(如"Ø10×90°")

三、公差与技术要求

1. 公差标注步骤

• 先标几何公差(如平面度、同轴度)

• 再标尺寸公差(优先选用h7/g6等常用配合)

• 未注公差按GB/T1804-m级标注

2. 技术要求内容

1. 材料:45钢调质处理HRC28-32

2. 未注圆角R2,未注倒角C1

3. 表面镀锌8-12μm(标准GB/T 9799)

4. 关键配合面粗糙度Ra≤1.6(其余Ra3.2)

四、质量特性标注

1. 重要度分级

• 关键特性(⚫):影响安全/法规(如压力容器壁厚)

• 重要特性(▲):影响主要功能(如轴承配合面)

• 标注位置:尺寸公差右侧或技术要求中说明

五、常见错误规避

• 尺寸链封闭:避免形成闭环标注(如总长+各段长同时标注)

• 冗余标注:同一尺寸在不同视图重复标注

• 工艺冲突:标注尺寸与加工顺序矛盾(如先车后铣的基准选择)

六、出图后校验

1. 交叉检查表

| 检查项 | 是/否 |

|-----------------|-------|

| 标题栏信息完整 | □ |

| 第三角投影标识 | □ |

| 所有尺寸可测量 | □ |

2. DFM验证

• 与工艺工程师确认加工可行性

• 钣金件需展开图验证折弯半径

通过系统化执行上述步骤,可确保工程图具备制造指导性(尺寸/公差清晰)、检验可追溯性(关键特性明确)、标准化(符合GB/企业规范)三大核心价值。

微信客服

微信客服