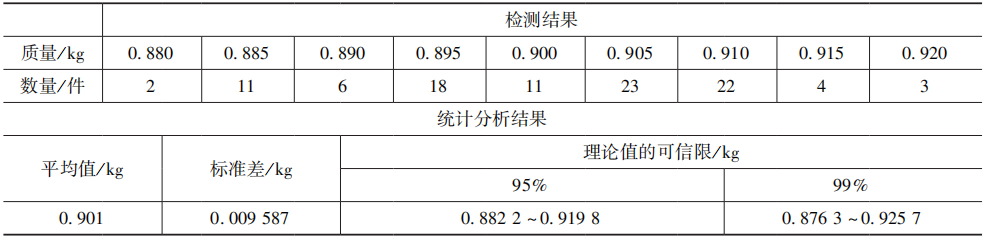

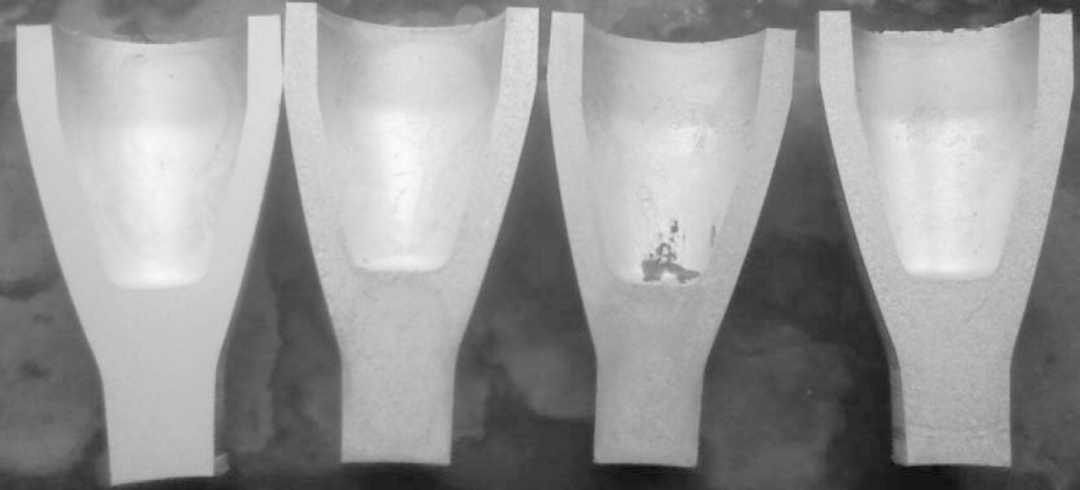

试验结果分析 1.毛坯质量检测 试验中采用模具定量精确成形技术挤铸毛坯303件,随机抽取了100件毛坯,用精度为0.005kg的电子秤(下同)进行质量检测,统计分析结果见表6-1。 表6-1 挤铸毛坯质量检测及统计分析结果 从表6-1的检测结果看,其中最轻的为0.880kg,最重的为0.920kg,质量差为0.040kg,满足±0.02kg的设计要求。 由统计分析结果可知,95%铸件的质量分布在0.8822~0.9198kg,质量差为0.0376kg,完全满足±0.02kg的工艺设计要求。 2.铸件的外观对比 采用模具定量精确成形技术生产的挤铸毛坯与采用原工艺生产的挤铸毛坯对比如图6-24所示,其中上面两行为采用定量精确成形技术生产的挤铸毛坯,下面两行为原工艺生产的挤铸毛坯。 图6-24 采用定量精确成形技术和采用原工艺生产的挤铸毛坯对比 采用模具定量精确成形技术后,生产的挤铸毛坯的质量、外观大小均匀一致。多出的铝液在溢流腔中形成的溢流体冷却凝固后,形成一个圆环状固体,随毛坯同时退出模具。因溢流体的成分与铸件的成分完全一致,几乎不含任何杂质,因此回收后可直接作为原料重复利用,材料的利用率将得到提高。 原工艺生产的挤铸毛坯质量一致性差,大小不均匀,多出的金属经车削后变成碎铝屑。由于铝屑中含有较多的切屑,而铁是铝合金中最有害的杂质,因此,回收后的碎铝屑无法当作原料得到重复利用。 3.低倍组织检查 随机抽取4件采用模具定量精确成形技术挤铸的毛坯进行低倍组织检测,其组织均匀,晶粒度为1~3级(见图6-25)。 图6-25 采用模具定量精确成形技术挤铸的毛坯低倍组织检测结果

微信客服

微信客服