在精密薄板加工中,你是否也曾为零件变形、精度难控而头疼?

无论是航空航天领域的轻量化构件,还是电子设备中的超薄元件,薄板类零件的加工始终绕不开一个核心难题:如何在切削力与装夹力的作用下,依然保持尺寸稳定与表面完整?本文基于多个实际加工案例,系统梳理了从简单薄板、复杂结构件到超薄箔材的全套工艺方案——通过优化装夹设计、调整加工策略、引入柔性支撑等实用方法,成功控制了加工变形,并实现了质量与效率的双重提升。

不论你是工艺工程师还是一线操作者,相信看过这些来自生产现场的实践经验后,都能为你带来启发。

序言

随着精密薄板零件在航空、航天、卫星、电子及核工业等行业的广泛应用,其高效率高精度加工显得十分重要[1]。加工和装夹变形控制一直是精密薄板零件的加工难题。本文结合实际案例,给出简单薄板、复杂薄板和超薄板零件的加工方案,可满足产品精度要求。

简单薄板零件加工简单薄板零件一般尺寸较小,外形比较简单,工件下料时不能下成单件料,因为工件太小,所以不适合用虎钳等通用夹具进行装夹。一般需要精加工6个面,由于多次装夹易造成装夹误差,因此加工效率和质量得不到有效保证。经研究探索,总结出如下加工方法。

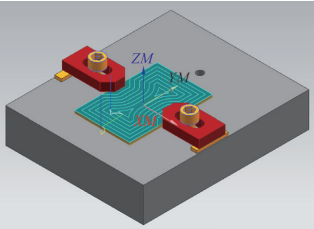

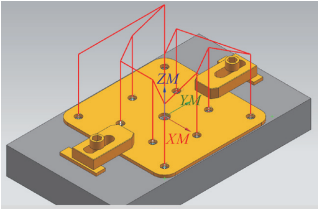

1)下料时下成一块大板料,可以加工出多个工件。制作工装板(见图1),把板料利用压板压紧在工装板上,精铣两端面。

图1 工装板

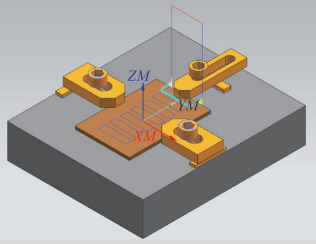

2)利用可调长度压板对加工零件进行辅助压紧,防止铣削完成时,工件脱离主板产生撞刀情况。精铣工件外形的加工刀路如图2所示。

a)单件加工刀路

b)批次加工刀路

图2 精铣工件外形的加工刀路

复杂薄板零件加工复杂薄板零件加工要素多,通常有孔系、槽或者台阶等[2]。加工时可以有效利用通孔或者通槽等要素制作辅助孔,利用螺钉、垫片以及工装上的凸台对零件进行压紧和定位,然后利用变换压紧位置来确保零件所有加工位置的完全加工,保证加工过程中零件的压紧状态始终不变。针对某复杂薄板零件的加工方案如下。

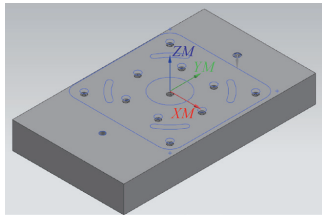

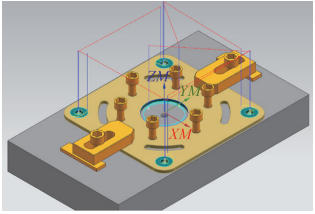

1)按照工件最终加工外形设计并制作工装板 (见图3),在工装板上预钻锁紧螺钉孔和压板用螺钉孔。

图3 工装板

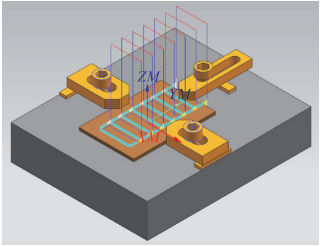

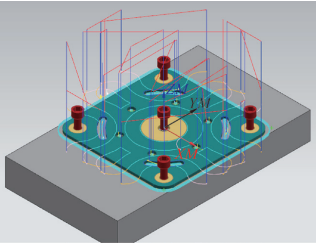

2)零件加工第1工序装夹如图4所示,利用压板把工件压在工装板上,大致位置要装正。预加工工件上的孔(孔的尺寸留有加工余量)。

图4 零件加工第1工序装夹示意

3)零件加工第2工序装夹如图5所示,安装周边4个和中间1个螺钉压紧工件,撤去两边压板,精铣工件上端面、孔、槽和外形轮廓。

图5 零件加工第2工序装夹示意

4)零件加工第3工序装夹如图6所示,拆掉原位置螺钉,安装内侧6个螺钉,利用两端的两个压板进行辅助压紧,精铣上端面上一步干涉部位,精铣周边4个孔和中间大孔,完成加工。

图6 零件加工第3工序装夹示意

该方案可以解决复杂薄板工件无法装夹的难题,对于3~5mm厚的薄板零件可以实现一次性多件加工,既能很好地保证产品加工质量,又能大幅提升产品加工效率。

超薄板零件加工超薄板零件厚度仅为0.05~0.15mm,材料有不锈钢、有色金属等[3],一般作为垫圈或者衬垫使用,在加工中由于厚度太薄,不能利用传统的机械装夹方式进行装夹。针对其结构特点,原材料直接采购与零件等厚度的板料,人工裁剪成一定尺寸,利用上下压板和螺钉进行多层锁紧,或者在压紧状态下通过焊接方式使其固定,钳工钻穿丝孔,利用电火花线切割机床进行加工,先通过穿丝孔穿丝精割内孔,再从外侧穿丝精割外形。具体流程如下。

1)上下压板把裁剪好的板料压紧(见图7),利用焊接或者螺钉锁紧。

图7 板料压紧

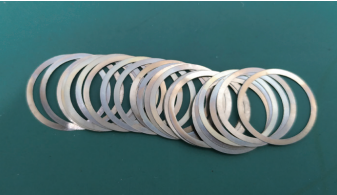

2)利用电火花线切割机床进行电加工,先通过中间穿丝孔进行穿丝,精割零件内孔,然后从外侧穿丝,精割零件的外形轮廓。线切割后的内孔及外形轮廓如图8所示。

图8 线切割后的内孔及外形轮廓

通过以上操作,可以实现超薄板零件的精密加工。图9所示为加工完成的成品,零件厚度为0.1mm。

图9 加工完成的成品结束语

文中的薄板零件厚度太薄,无法采用传统的机械装夹方式,为此总结出几种高效实用的加工方案,在实际加工中经过反复验证,通过合理的装夹方式和加工方法,很好地解决了超薄板零件加工难题和复杂薄板零件的装夹变形问题,有效保证了薄 板零件的加工质量,提高了生产效率。

微信客服

微信客服