1 改进成形工艺设计

优化成形工艺参数是提升产品质量、降低成本的有效途径,合理选择和调整工艺参数,如压力、温度、速度和时间等,能够显著改善零件的成形效果,减少缺陷,确保产品符合设计要求。在冲压、压制等工艺中,过低的压力会导致零件无法完全成形,而过高的压力会导致材料过度变形或损坏。温度过高或过低也会影响材料的塑性和成形性,因此需要根据材料特性选择适合的温度范围。适当的成形速度可以避免材料在成形过程中出现裂纹或不均匀的厚度变化,同时提高生产效率。过大的间隙会导致零件边缘毛刺过多,过小的间隙则会导致材料无法顺利流动,产生拉裂现象,因此,合理的模具间隙是保证成形精度的关键。

通过有限元分析,能够模拟材料在成形过程中的流动情况、应力分布及温度变化等,预测可能出现的缺陷如材料裂纹、起皱等,仿真结果可以为工艺参数的优化提供依据,如调整压力、模具设计等。利用专业的成形过程模拟软件,能够精确模拟成形过程中材料的塑性变形过程,预测零件的变形行为,优化模具设计和工艺参数,达到提高成形精度和产品质量的目的。通过仿真模拟,能够提前发现模具设计中的潜在问题,减少在实际生产中的模具调整和改进工作。例如,仿真可以帮助优化模具的冷却系统、排气设计等,避免热应力、温度不均等问题的出现。

2 高精度成形设备的应用

数控技术的引入极大地提升了钣金加工的精度和自动化水平,数控冲床能根据设计图样自动选择合适的工艺、速度和压力进行冲孔、切割等操作。数控折弯机通过精确控制折弯角度和位置,能够保证零件的准确成形,减少人工干预,提高生产效率。引入自动化焊接设备,如机器人焊接系统,可以确保焊接过程的高度一致性和精度,避免人工操作中产生的偏差。机器人焊接系统通过精确的轨迹规划和焊接参数控制,实现稳定的焊接质量[2]。随着自动化技术的发展,自动化装配线也被广泛应用于钣金零件的生产中,通过自动化装配,可以精确控制零件的组装位置,减少人为误差,提高装配精度和一致性。

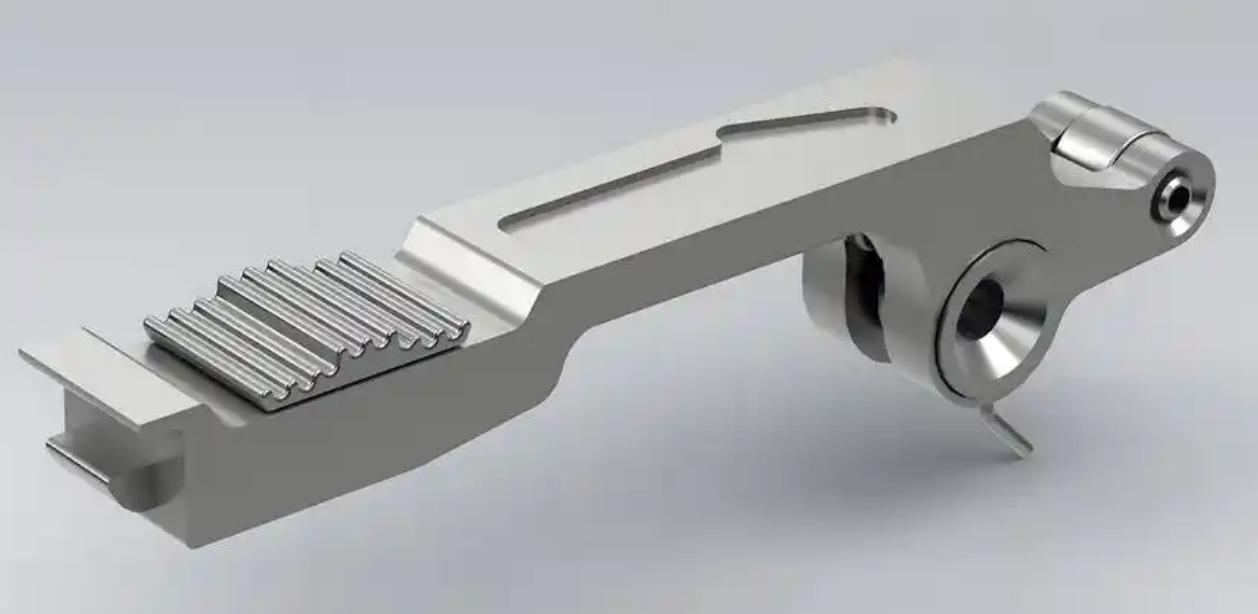

复杂钣金零件具有多样化的几何形状,需通过弯曲、折叠、冲孔及拉伸等多种工艺多次成形。其形状复杂,包含曲面、异形边缘、凹凸变化和嵌套孔洞等特征,不仅要求形状精确,还需达到较高的外观和功能标准。制造过程中对尺寸精度的要求极高,任何偏差都可能影响装配精度,甚至影响产品整体质量。材料选择上需考虑力学性能、耐蚀性和耐热性等因素,同时表面质量也至关重要,需保证表面粗糙度和光泽度,以满足外观和耐用性需求。

3 材料选择与优化

选用具有均匀组织结构的材料,例如均匀的金属晶粒或高分子聚合物,能够确保成形过程中均匀的应力分布和变形。组织不均匀的材料容易在成形过程中出现局部应力集中,导致零件形状偏差和尺寸不准确。材料的化学成分稳定性也会影响成形过程的精度,例如,含有高比例杂质或易于氧化的材料在加热过程中发生化学反应,改变其性能。选用化学稳定性较高的材料可以减少由材料成分波动引起的误差。在成形前,材料的表面处理对加工精度也有影响,表面粗糙或存在微小裂纹的材料在成形过程中容易造成不均匀的变形或损伤,影响成形精度。因此,应选择表面光滑、无明显缺陷的材料,保证加工过程中的均匀性。

高强度材料在成形过程中能更好地抵抗外力作用,减少因变形过度而产生的误差。例如,选择高强度钢材或高强度合金材料可以避免在冲压、拉伸等成形工艺中发生过度变形,确保成形后尺寸稳定。低变形材料通常表现出较小的弹性模量和较高的屈服强度,使得其在加工过程中能够保持更好的形状和尺寸稳定性。例如,铝合金、钛合金和某些特种塑料在成形过程中表现出较低的塑性变形,能够减少成形误差。

4 工艺参数优化

通过设计不同的试验方案,调节冲压、弯曲等工艺的相关参数,观察产品质量、精度和成形过程中的缺陷,通过系统性试验,得到各参数对成形效果的影响关系,为进一步优化提供数据支持。通过收集和分析试验数据,可以利用回归分析、方差分析等方法,揭示工艺参数与产品质量之间的定量关系,通过数据建模,能够优化冲压、弯曲等工艺的参数设置,减少工艺误差,提高产品一致性[3]。根据试验和数据分析的结果,确定冲压、弯曲等工艺的最佳参数组合,如调整冲压过程中模具的间隙、速度和冲压力等,优化弯曲过程中的曲率半径、弯曲速度及材料张力等参数,确保产品的尺寸和表面质量达到最佳。

微信客服

微信客服