传统加工工艺存在焊接步骤繁琐、精度控制难及生产效率低等问题,制约了大规模高效生产的发展。针对现有工艺存在的问题,提出一种以高公称压力冲压成形取代部分焊接和折弯工序的工艺方法,并结合钻孔、表面处理及材料优化措施,提升加工精度和耐久性,以探索更高效、更经济的桥壳制造工艺。 2.1 焊接步骤繁琐,影响生产效率传统车辆桥壳加工工艺中,通常需要进行多次焊接,包括环焊缝、后盖焊接和直缝焊接等,以确保桥壳结构的完整性[1]。由于焊接涉及多个零部件的组装,每个环节都需要精确对位、固定和焊接,导致生产工序复杂化。焊接后的工件还需要进行额外的焊缝处理,如去除焊渣、打磨及检验,进一步增加了工时和成本,使整体生产效率降低,不利于大规模高效制造。 2.2 焊缝处理困难,易产生质量问题焊接过程中,高温熔化金属使工件结合,但存在焊缝质量问题。传统工艺中,焊接部位易出现变形、应力集中和气孔等缺陷,影响桥壳的整体强度和稳定性。焊缝的质量与操作人员的技术水平密切相关,人工操作难以保持稳定的一致性。焊缝处理后仍可能存在瑕疵,导致桥壳在长期使用过程中出现裂纹或疲劳损伤,影响使用命。 2.3 精度控制难度大,产品一致性差在传统桥壳制造工艺中,工件的加工精度依赖于焊接、装配和后续的机械加工工序。然而,由于焊接过程中热影响区的存在,易导致局部变形,影响桥壳的尺寸精度。钻孔等后续工艺往往需要多次装夹,重复装夹会造成定位误差,使不同批次产品存在较大的尺寸偏差。人工操作的依赖性较高,不同操作人员的手法和经验不同,进一步加剧了产品一致性问题。 3.1 新工艺的设计思路与目标本工艺提出以高公称压力冲压成形为核心,取代部分焊接和折弯工序的方法,简化了加工流程。通过1500~2000kN冲压机一次成形,使后盖、上壳片和下壳片整体成形,减少焊缝数量,提高结构强度。优化钻孔工艺,采用可调节钻头的钻床,提高钻孔精度与生产效率[2]。通过高标准打磨与防腐喷涂工艺,提高产品质量和耐久性,实现高效、低成本和稳定的桥壳生产目标。 3.2 主要工艺流程 (1)高精度切割与边缘打磨 在改进的加工工艺中,切割工序采用高精度数控切割设备,按照设计图样对钢板材料进行精准裁剪,减少材料浪费,提高材料利用率。由于切割后的钢板材料边缘常存在毛刺或不规则断面,因此需进行打磨处理。本工艺采用角磨机对切割后的钢板边缘进行粗打磨,去除毛刺的同时提高工件表面质量,以确保后续工序顺利进行。 (2)高公称压力冲压成形代替折弯与焊接 本工艺采用公称压力1500~2000kN的冲压机对钢板进行一次冲压成形,相较于传统的折弯和焊接工艺,冲压成形能够有效减少桥壳零部件的数量,提高整体结构强度。冲压工艺取消了后盖零部件的单独生产,省去了环焊缝、后盖焊接和直缝焊接等工序,使桥壳成为更具一体化的结构。该种方法降低了焊缝泄漏的概率,提高了产品的密封性和耐用性,也提高了生产效率,减少了能源消耗。冲压后的工件表面光滑均匀,有助于提高后续加工质量,减少了材料浪费,提高了材料利用率。 (3)优化焊接结构减少焊缝数量 新工艺中,冲压工艺取代了部分传统焊接工艺,焊接工序得到了大幅优化。焊接工序主要用于拼装冲压成形后的零件,以确保结构强度。采用氩弧焊或电弧焊,并使用组装架进行精准定位,以减少焊接变形[3]。减少环焊缝和后盖焊接后,焊缝数量明显减少,从而降低了焊接应力,减少焊接缺陷,如气孔、裂纹等问题,提高桥壳的结构稳定性。 (4)采用可调节钻床提高精度与效率 钻孔工序采用可调节钻头的钻床,实现一次装夹即可完成所有钻孔,提高钻孔精度,减少工件因重复装夹导致的误差。传统钻孔工艺通常需要多次装夹,增加了操作难度,也导致不同孔位的精度误差。本工艺通过可调节钻头的应用,使钻床能够适应不同位置和尺寸的钻孔需求,确保桥壳安装孔的精准度,提升装配精度。 (5)精细打磨提升表面质量 焊接后的桥壳表面可能存在焊缝突起、毛刺及局部瑕疵,因此需进行精细打磨处理。本工艺采用砂轮及专业打磨工具,对焊缝进行打磨和抛光,使桥壳表面更加光滑,并减少应力集中点,提高结构耐久性。打磨后的桥壳表面粗糙度值控制在Ra≤10μm,以保证喷涂工序的附着力,提高外观质量。精细打磨不仅有助于提高桥壳表面的抗疲劳性能,还能减少后续加工中的尺寸误差,使桥壳整体更加符合设计标准,提高成品率。 (6)超声波清洗与防腐喷涂提高耐久性 为提高桥壳的耐久性和防腐性能,喷涂前需进行超声波清洗,以去除工件表面的油脂、污渍和杂质。采用超声波清洗机进行深度清洁,可有效提高表面洁净度,增强涂料的附着力[4]。清洗后,桥壳经过烘干设备烘干,防止残余水分导致后续喷涂缺陷。喷涂工艺选用高性能防腐涂料,以提高桥壳的抗蚀能力,减少环境因素对桥壳的影响。在桥壳端部内侧壁喷涂合金材料,提高其耐磨性、耐高温性和抗氧化性能,提升车辆运行的稳定性和桥壳的使用寿命。 4.1 冲压成形工艺优化 1)高公称压力冲压对加工精度的影响。本工艺采用公称压力1500~2000kN的冲压机进行桥壳冲压成形,相较于传统折弯和焊接成形,冲压机的高压力可确保材料在成形过程中受力均匀,提高尺寸精度和一致性。高公称压力冲压减少了零件加工时的变形,降低了后续机械加工调整的需求,保证了桥壳的壁厚均匀性,提高了产品的结构强度和稳定性,可减少废品率,提高材料利用率。 2)取消后盖零部件的再生产,提高效率。传统工艺中,后盖零部件需单独加工并焊接至桥壳主体,增加了制造复杂性和焊接成本[5]。本工艺采用冲压成形技术,将后盖与桥壳主体整体成形,取消了环焊缝、后盖焊接和直缝焊接等步骤,从而减少了焊缝泄漏的可能性,提高了桥壳的密封性。 4.2 钻孔工艺优化 1)可调节钻头的应用,提高钻孔精度与一致性。传统钻孔工艺需要多次装夹工件,导致不同孔位间的误差较大,影响桥壳的装配精度。本工艺采用可调节钻头的钻床,可根据设计要求灵活调整钻孔位置和尺寸,确保每个孔的精准度。可调节钻头的应用减少了人为误差,提高了钻孔的一致性,使桥壳在后续装配过程中能够更好地匹配其他零部件,增强了桥壳的整体装配精度和质量稳定性。 2)一次装夹完成多个钻孔的设计优化。为提高加工精度并减少重复装夹带来的误差,本工艺采用高精度夹具固定桥壳,实现一次装夹即可完成多个钻孔的目标。传统钻孔方法需要多次夹持调整,容易造成孔位偏差,而本优化方案减少了工件的移动,提高了定位精度,降低了累积误差。实现一次装夹加工多个孔位,提高了加工效率,缩短了生产时间,有助于大规模生产条件下的高效制造。 4.3 表面处理工艺优化 1)超声波清洗技术的应用。桥壳在加工过程中会粘附油脂、金属粉末及其他污染物,影响喷涂附着力和表面质量。本工艺采用超声波清洗技术,在清洗槽中加入清洁剂,通过超声波的空化效应去除工件表面的污渍和油脂,确保表面洁净。超声波能深入清理微小缝隙,提高清洁效果,同时避免传统手工清洁带来的不均匀性,提升桥壳喷涂质量,减少后续防腐涂层出现脱落的风险[6]。 2)高标准打磨工艺。本工艺采用精细打磨技术,将桥壳表面粗糙度值控制在Ra≤10μm。表面粗糙度值低的表面不仅提高了防腐涂层的附着力,还能减少应力集中,降低疲劳开裂的风险。打磨后的桥壳外观更加光滑美观,提高了产品质量,增强了市场竞争力。 图1为打磨后不同表面粗糙度的性能对比(图1中10分为最佳),从表面质量、耐腐蚀性和涂层附着力三个关键指标进行了可视化比较。对比得出,Ra≤10μm的打磨工艺在各方面均表现更优,提高了桥壳的质量和使用寿命。 图1 打磨后不同表面粗糙度的性能对比 3)防腐涂层喷涂,提高桥壳使用寿命。为提高桥壳的耐腐蚀性能,延长其使用寿命,本工艺在桥壳表面喷涂高性能防腐涂料。防腐涂层可有效防止潮湿环境和化学物质对桥壳的侵蚀,减少因生锈而导致的结构损坏。桥壳端部内侧壁喷涂合金材料,提高其耐磨性和抗氧化能力,减少长期使用中的磨损现象,提高车辆运行的稳定性。喷涂工序前清洁和烘干处理以确保涂层均匀附着,进一步增强涂层的耐久性和防护效果。 4.4 材料优化 1) 采用高成形性485MPa级钢板,提高桥壳强度与耐久性。由于桥壳需要承受较大的载荷,因此材料的强度和成形性能至关重要。本工艺采用高成形性485MPa级钢板,这种材料既具有较高的抗拉强度,又具备良好的加工成形性能。在冲压过程中,该材料能均匀受力,避免裂纹和局部变薄现象,提高桥壳的整体刚性和抗冲击能力。 2)端部内侧壁喷涂合金,提高耐磨性与抗氧化性能。本工艺在桥壳端部内侧壁喷涂合金材料,提高耐磨性、耐高温性和抗氧化能力。合金喷涂层能有效减少摩擦损耗,延长桥壳的使用寿命,同时提升车辆运行的稳定性。合金材料的高耐热特性还能防止因长期高温作用所导致的金属疲劳,提高桥壳在恶劣环境下的耐久性,进一步增强其性能和可靠性。 本文针对传统车辆桥壳加工工艺存在的焊接步骤繁琐、精度控制难及产品一致性差等问题,提出了以高公称压力冲压成形替代部分焊接和折弯工序的优化方案,并通过钻孔、表面处理及材料优化等措施,提高桥壳的加工精度、结构强度。研究表明,该优化工艺能够有效减少焊缝数量,提高生产效率,降低制造成本,并提升桥壳的使用寿命和稳定性。01 序 言

02 传统加工工艺存在的问题

03 改进的车辆桥壳加工工艺

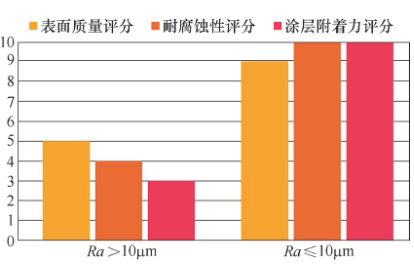

04 关键技术优化分析

05 结束语

微信客服

微信客服