基于深型腔薄壁零件的加工难点进行工艺分析,通过优化数控加工程序和工艺方案、增强刀具刚性以及减少切削振动等工艺措施,解决了零件的加工和变形难题,为类似零件的加工提出新的解决方案。

1 序言

当前人们越来越追求产品超薄和外形美观的极致体验,市场上大多数产品都尽力追求超薄和超质感的表面质量,如超薄手机、超薄笔记本电脑等。在保证安全的前提下,航空航天领域的零件也尽可能轻量化设计,一方面可以减少产品的总体质量,在消耗同样燃油的条件下,飞行时间相应增多;另一方面在整体质量一定的条件下,零件质量减轻,携带航空煤油或运送的旅客就可以增加,从而提升使用效率。

2 加工难点

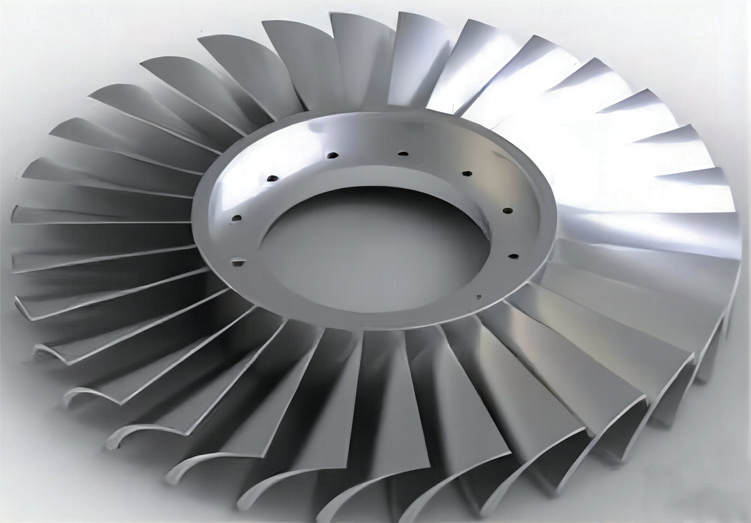

典型深型腔薄壁零件如图1所示,其加工难点如下。

图1 典型深型腔薄壁零件

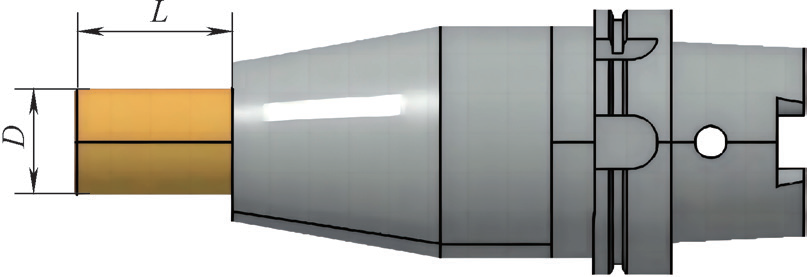

(1)刀具刚性较差 加工零件的型腔越深,零件的刚性越差;机床装夹的刀具伸出越长,刀具的刚性越差。刀具装夹长度如图2所示,一般来说,刀具的伸出长度L不应超过刀具直径D的3倍。例如,如果刀具直径为10mm,那么伸出长度最好控制在30mm以内。这一原则主要是基于刀具的刚性[1,2]和切削稳定性考虑。过长的伸出长度会降低刀具的刚性,增加振动和偏移的可能性,从而影响加工精度和表面质量。

图2 刀具装夹长度

(2)切削振动 零件越薄,刚性越低,加工时越易出现振动、打刀等现象,刀具刃口容易崩刃,使用寿命大幅缩短,无形中增加了加工成本。

3 技术要求

对于旋转类深型腔薄壁零件,以叶盘为例,加工后要保证动平衡,一般情况下叶盘的动平衡精度选择G6.3级或G2.5级,叶片的轮廓度公差一般要求为±0.07mm,叶片的厚度公差要求为±0.15mm,叶片的表面粗糙度值Ra=0.8μm。

4 工艺分析

(1)毛坯准备 锻打直径1000mm,材质为钛合金,质量轻、强度大。毛坯采用锻打工艺[3]可以有效提高零件相对密度,提升零件的结构强度。(2)粗加工 在数控车床上粗车外圆和内圆,单边留余量1.5mm。(3)半精加工 在数控车床上半精车外圆和内孔,单边留余量1mm,精加工工艺基准定位销孔,为后续工序中五轴数控机床的加工定位使用,采用一面两销定位,限制零件空间6个自由度。( 4 ) 粗加工 五轴数控机床(DM UMonOBLOCK 80P)粗加工型腔,单边预留1.5~2mm加工余量。(5)热处理 退火处理,去除内部残余应力,其目的是完全释放粗加工产生的内部应力,同时降低零件加工硬度。(6)半精加工 在五轴数控机床上,利用球头铣刀对型腔进行半精加工,型腔叶片单边预留0.3~0.5mm加工余量,供精铣和后续抛光使用。(7)热处理 对零件进行正火处理,一方面可以提升零件硬度,使零件后期运行时有足够的强度;另一方面通过热处理进一步释放内部残余应力。(8)精加工 在数控车床上精车内圆至成品尺寸,在数控铣床上加工螺纹孔和销孔,其中M6螺纹孔采用铣削方式加工,保证垂直度和通止规要求;销孔采用镗孔方式加工。在五轴数控机床上精加工型腔叶片,单边预留0.08mm加工余量。留点余量给手动抛光,一般刀痕深度为0.05mm。(9)抛光 先手动粗抛光型腔叶片至无刀痕,再手动精抛光型腔叶片至达到表面质量要求。

5 产品加工解决方案

粗加工时由于叶盘整体刚性比较好,再加上单边预留1mm余量厚度,因此粗加工难度不大。当半精加工和精加工时,由于叶片之间都是裸露部分,叶片的刚性较差,再加上叶片较深,刀具装夹长度必须足够长[4],才能保证加工到叶片根部,导致刀具的刚性严重不足。为解决以上加工难题,主要从以下几方面考虑。

1)采用加长细锥形的HSK刀柄(见图3),尽量减少刀具伸出长度,增强刀具的刚性。

图3 加长细锥形的HSK刀柄

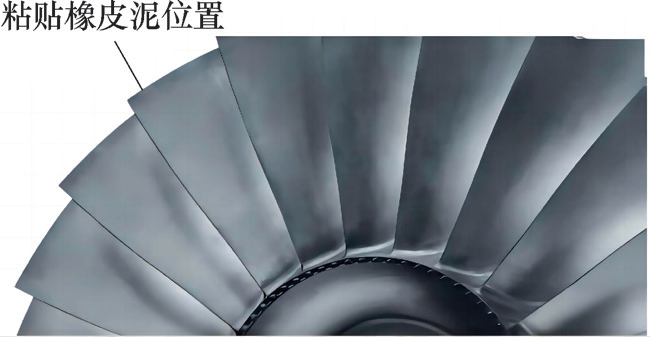

2)精加工叶片时,粘贴橡皮泥(见图4),橡皮泥具有吸振作用,球头刀在切削叶片时产生的振动可以通过橡皮泥来吸收。

图4 粘贴橡皮泥

3)球头刀具的选型。采用φ10mm四刃有横刃的球头铣刀, 材质为硬质合金, 切削刃长度15mm,刀具前角约16°[5],刀具比较锋利,切削阻力较小,产生的振动也相对较小。

6 结束语

针对深型腔薄壁零件的加工难点,通过优化刀具路径和切削方式,借助物理方法,一方面适当增大刀具的前角和切削刃数,共同降低刀具的切削阻力;另一方面采用橡皮泥包裹叶片前段起到吸振作用,降低叶片的振动量,解决了零件的加工难题并积累了经验。

微信客服

微信客服