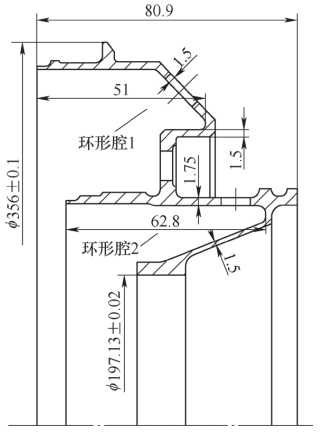

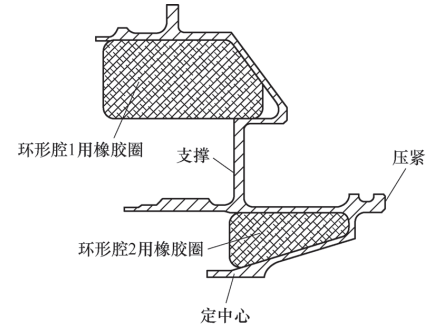

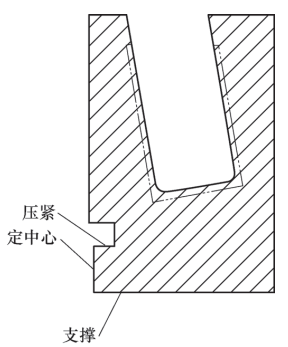

以两个GH4169镍基高温合金薄壁环件为案例,研究变形控制的方案,发现采用夹具辅助支撑环件内腔和辅材填充支撑环件内腔来提高加工处刚性,可改善薄壁零件车削变形,并且此方案应用范围广、效果明显。 镍基高温合金,以GH4169为例,硬度通常为346~450HBW。该材料因热强度高、力学性能及耐蚀性良好而成为航空发动机的理想制造材料。但作为典型的难加工材料,加工过程中切削力大、切削温度高、刀具磨损剧烈、加工硬化及粘刀现象严重[1]。其材料特点决定了在加工时会产生严重的受力变形和受热变形。 薄壁环形零件具有质量轻、推重比高、节约材料和结构紧凑等优点,在航空发动机领域中得到了广泛应用。在航空制造业中,薄壁环形零件主要通过车削加工而成,材料去除率一般在90%以上[2]。 薄壁环形零件在加工过程中极易产生变形,造成结构尺寸超差。 镍基高温合金薄壁环件则是集难加工和薄壁两项难点为一体,因此必须采取合适的手段降低高温合金薄壁环件在加工中的变形,有效支撑或填充薄壁部位是最常见也是最有效的办法之一。 对于不同尺寸结构的高温合金薄壁环,需要根据其形状、大小和工艺方案,选择使用不同的支撑或填充方法。本文以两个不同大小和结构的薄壁环为案例,在实际运用中分别采用了三种方法改善车削变形。 以图1所示案例一零件为例,该零件材料为GH4169镍基高温合金,是航空发动机中用于封严的锥形环。从截面图来看,最大直径356.1mm,最小直径197.11mm,零件总长80.9mm,其构型有两个环形腔,深度分别为51mm和62.8mm,周边壁厚仅为1.5~2.5mm,是典型的薄壁环类零件。 图1 案例一零件 a)精车深腔一端 b)精车另一端 图2 精车工序安排 如果采用常规方法装夹,受刀具挤压影响,将发生形变,造成加工不合格。而由于材料本身的性质,反复补刀只会产生表面硬化,甚至发生过切。 因此,精车深腔一端时选择采用浮动辅助支撑提升加工处刚性,可以缓解加工变形。辅助支撑基本结构如图3所示,由弹簧圈、锁紧螺母组成,使用时只需要保持锁紧螺母松动,将零件安装在夹具上,通过边打表边调节锁紧螺母将辅助支撑撑住零件即可。相对于刚性支撑这样做的好处是既不会因加工误差产生过定位干涉,又不会因产生间隙而起不到支撑作用。缺点是零件结构相对复杂,尺寸精度要求高,难制造,而且使用也不太方便,每一次都需要打表调节松紧度,确保受力均匀。 图3 精车深腔一端辅助支撑 案例一零件在精车另一端时,同样存在两个环形腔使得零件刚性不足,常规加工受刀具挤压影响,不仅发生变形,而且在实际加工中还产生了严重振刀现象,无法完成加工。 由于这一端加工的内容是围绕环形腔体的外部,经研究,选择填充腔体来提升刚性比制作辅助支撑更能直接改善刚性和解决振刀问题,这是一种采用橡胶制作的环状支撑填充物[3]。制作方法如下 1)选择以下性能的橡胶材料:适用温度为-30~120℃,邵氏硬度为30~60HS,弹性模量G为525~1260N/m2,静态负荷下压缩变形<15%,动态负荷下压缩变形<5%。 2)根据零件加工部位反面的型腔尺寸得出减振橡胶圈(见图4)的尺寸。因橡胶弹性较大,橡胶圈和零件应是过盈配合,故橡胶圈的尺寸应略大于型腔尺寸1~2mm。然后根据得出的橡胶圈尺寸加工出减振橡胶圈,加工方法可以选择车削加工,也可以选择将橡胶加热至熔融态倒模成型。 a)环形腔1用橡胶圈 b)环形腔2用橡胶圈 图4 橡胶圈 3)加工零件时套入零件腔体使用即可。如果填充固定不牢固,可以使用螺栓或粘接等方法将橡胶圈固定于夹具上,再装夹零件进行加工,填充支撑环形腔如图5所示。 图5 填充支撑环形腔 经验证,此方法可以有效提高空腔零件的刚度,有效降低切削力导致的工件弹性变形量,而且橡胶吸振效果较好,能够有效降低加工振动,且此方法比辅助支撑制作相对容易。 以图6所示案例二零件为例,该零件材料也为GH4169镍基高温合金,是航空发动机中用于连接的环。零件最大直径1331mm,最小直径1284mm,零件总高31mm,其构型为倾斜U形结构,U形槽轴向深度为29.3mm,周边壁厚仅为1.04~1.27mm,公差 ±0.15mm。 安排车削顺序,如果直接加工,无论先车削哪个部位,最后车削壁厚时零件都将会因刚性不足而受到刀具挤压影响,无法完成壁厚尺寸的控制。 由于该零件结构简单,毛料为矩形环,基本工艺思路为:在毛料上车出一个安装边,一道工序完成全部精车,并切断成形,只需要解决如何提高加工部位刚性的问题即可。 提高刚性最好的选择是先车削出环槽,使用支撑撑住U形槽保证零件刚性,再分别车内外圆来保证壁厚的方案。如果先车削内外圆再车削U形槽,内外圆的支撑方案则较难设计。加工思路如图7所示。 a)先加工U形槽 b)填充U形槽后再加工内外圆 图7 加工思路 在填充物的选择上,如果采用辅助夹具支撑, 较难设计出完全贴合的结构,即使能够设计,也会因精度而导致成本很高。如果采用橡胶填充,对于吸振和辅助支撑很有帮助,且能够贴合环槽,但橡胶弹性较大,不仅对于这种薄壁的大型环件支撑效果十分有限,而且如果使用不当反而会因其膨胀系数较大,挤压零件使得没加工前就产生变形。必须使用比橡胶弹性小、硬度高的材料来进行填充。 第一次选择了较为常见的石蜡灌注,石蜡凝固后,石蜡和零件壁之间有0.1~0.2mm的缝隙,黏结性不好,零件系统刚度并未达到预期效果,车削时受缝隙影响,加工部位来回让刀,无法保证 ±0.15mm的公差。 第二次选择了用松香作为加固物灌入,松香和零件之间几乎没有缝隙,满足加工要求,但加工后发现松香需要加热到160℃以上才能融化取出,加工现场很难有条件创造这样的温度。 第三次选择用石膏作为加固物,灌入后10多分钟表面石膏虽然凝固,但底部石膏还没凝固,均匀性很差,若要完全凝固,时间很长,导致工作效率较低。 为此,需要用一种能够在较快时间均匀凝固、膨胀系数较小、硬度较高且加工后在常规条件就能轻松取出的材料。在反复比对后,选择了一种以铅、锡、铋材料为主的低熔点合金,该合金膨胀系数小,熔点仅70℃,且该合金热填充过程、机加工过程和熔化分离过程中的热效应对零件的变形影响小。 整个操作过程如下。 1)将工件安装在机床上,同时用电炉(或电磁炉)将低熔点合金加热至熔融态。 2)把熔化的低熔点合金灌注到零件槽内,均匀填充至预定深度,灌注过程仅5~7min。 3)待低熔点合金充分冷却(3~5min)。 4)检查外观是否存在灌注缺陷(包括气孔、凹陷以及低熔点合金与零件之间有没缝隙现象)。 5)检测内形尺寸,如果无异常变化就可进行车削加工。 6)加工完毕,将零件放入70~80℃的热水槽中熔去低熔点合金之后, 进行尺寸和几何精度检测。 7)低熔点合金回收,可循环使用。 经验证,此方法可以有效保证零件刚性,壁厚精度±0.15mm相对容易保证。虽然低熔点合金也需要浇灌和回收,但是石蜡、松香、石膏与低熔点合金整体比较下来,低熔点合金最优。 文章阐述了通过夹具辅助支撑、辅材填充支撑两种典型高温合金薄壁环件来控制车削加工变形的实际案例。 经过实际验证,根据不同情况选择辅助支撑法或辅材填充法来提升零件加工部位刚性,不仅能够保证加工尺寸精度要求,而且车削加工效率也得以提升,在其他类似结构的薄壁环形零件的加工中值得借鉴应用。01 序言

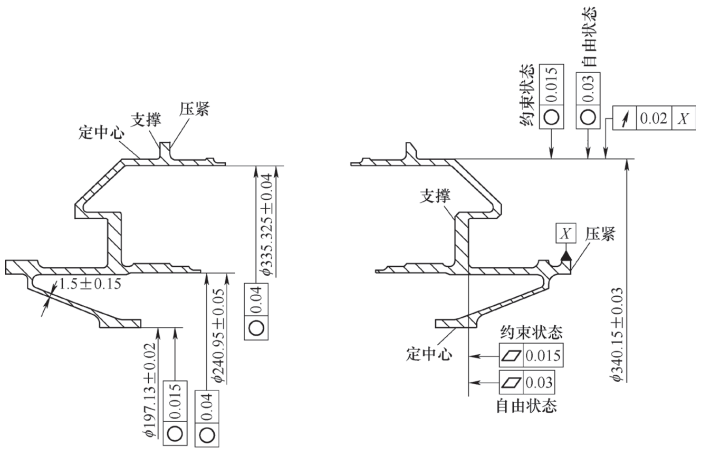

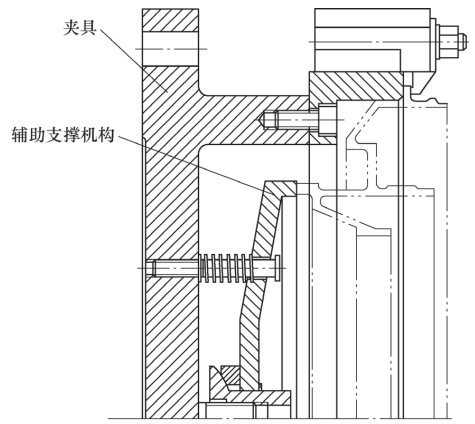

02 夹具辅助支撑

基本车削思路为两道粗车工序去除大部分余量,热处理工序去除粗加工应力,修基准工序修正热处理产生的变形;两道半精车工序进一步去除材料并保留1mm余量;两道精车工序加工成形。无论如何安排工艺路线,最终精车时必然要车削一端, 然后翻面车削另一端。为了尽量减少变形,优先选择精车有两个环形腔的一端,再精车另一端较为合适,如图2所示。

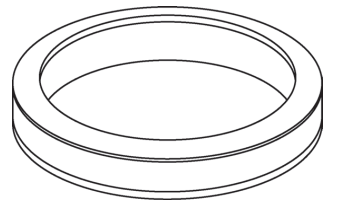

03 定型橡胶填充支撑

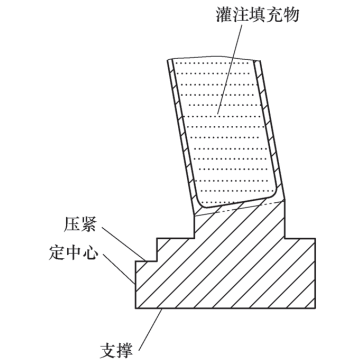

04 低熔点合金填充支撑

图6 案例二零件

05 结束语

微信客服

微信客服