1.切削力

传统金属切削加工过程中,刀具与工件间会发生严重的相互作用,因此会造成极大的切削力,对加工过程稳定性带来极大的挑战。因此一些学者采用超声切削加工来减小切削力,提高加工过程稳定性。

切削力对刀具磨损和表面质量都有着重要的影响,SHEN等[6]研究了超声振动辅助立铣过程中铣削力的变化规律,结果表明超声振动引起的分离现象会导致切削力曲线呈现脉冲式波动,并低于传统铣削加工的平均切削力。SOFUOĞLU等[7]采用DEFORM-2D有限元软件分别建立了钛合金和哈式合金在普通车削、超声振动辅助车削、热超声振动辅助车削三种加工过程中的有限元模型,分析了不同切削加工过程中的切削力,结果表明热超声振动辅助切削具有最低的切削力和有效应力。对于哈式合金,热超声振动辅助车削切削力降低了50%以上,而钛合金切削力降低了约70%,这是因为热超声振动辅助切削加工具有热软化效应,降低了加工过程中的切削力,同时超声加工中刀具与工件间的分离接触现象可以进一步降低切削力。为了抑制钛合金加工过程中的颤振,提高加工过程的稳定性,LANOS等[8]采用超声振动辅助车削对其进行加工,以材料去除率为目标,建立了基于工艺参数的切削力模型,并分析了不同加工参数对切削力的影响,结果表明相同参数下,超声振动辅助车削可以获得更小的切削力,从而抑制加工过程中产生的颤振现象。基于超声铣削刀具运动轨迹,NIU等[9]建立了纵扭超声振动辅助铣削最大未变形切削厚度模型,在斜角切削模型和切削力几何关系模型的基础上,推导出了纵扭超声振动条件下的铣削力模型,分析了刀具几何参数和超声加工参数对切削力的影响规律,结果表明预测值与试验参数的变化规律相一致。在超声加工参数中,纵扭相位差对两个方向上的切削力影响最大,其次是超声频率和纵向振动振幅的影响,扭转振幅的影响最小。WANG等[10]基于刀具几何形状和刀尖切削运动轨迹建立了超声条件下的铣削力预测模型,并得到了切削刃的瞬时切削厚度。结果表明纵扭超声振动可以降低径向切削力,而切向和轴向力没有太大的变化,这主要与超声的振动方向有关。为了提高表面加工质量,XU等[11]分析了超声条件下切削力的生成机理,建立了基于工艺参数条件下的超声振动辅助车削304不锈钢的切削力模型,结果表明超声振动引入的分离效应可以极大降低加工过程中的切削力,但振幅不是越大越好,而是存在一个最佳值。通过合适的工艺参数匹配可以提高加工效果。NAMLU等[12]用超声振动辅助铣削和微量润滑相结合的方式,探究了钛合金铣削加工过程中各工艺参数对切削力的影响规律。无论何种冷却方式,超声条件下的切削力始终低于普通切削。同时发现切削力与加工阶段有关,对应粗、精加工阶段表现出不同的加工效果,在粗加工阶段超声切削可以有效降低切削力,而在精加工阶段普通切削的切削力相对较低,因此最低切削力的理想组合是精切削中的微量润滑(MQL)和常规铣削(CM),粗切削中的MQL和超声辅助铣削(UAM)。CHEN等[13]通过全瞬态切削过程来分析超声振动对加工过程的影响,考虑超声振动对剪切区域剪切角和流动应力的影响,提出一种新的模型来确定平均切削力和瞬态切削力。结果表明超声切削加工过程受瞬态特性、声软化、热软化、犁削和摩擦等多种特性的影响,Ti6Al4V、AISI 1045和Al6063三种不同材料的切削力试验值与预测值的误差分别约为7%、10.2%和11%,超声振动可以有效降低切削力。考虑振动对工件材料切削性能的影响,NIK等[14]首先基于理论设计、有限元仿真、遗传算法相结合的方式进行了超声振动装置的优化设计。在此基础上,分析了不同加工参数变化对切削力和表面粗糙度的影响规律,发现超声振动的施加可以减小切削力、改善表面质量。与普通磨削相比,超声条件下的法向和切向磨削力分别降低了13.5%和14.2%。王晨旭等[15]对GH4169高温合金的超声振动辅助磨削去除机理进行了研究,分析了加工参数对切削性能的影响规律,结果表明超声振动显著降低了加工过程中的切削力和砂轮磨损,同时表面质量显著提高。

2. 切削温度

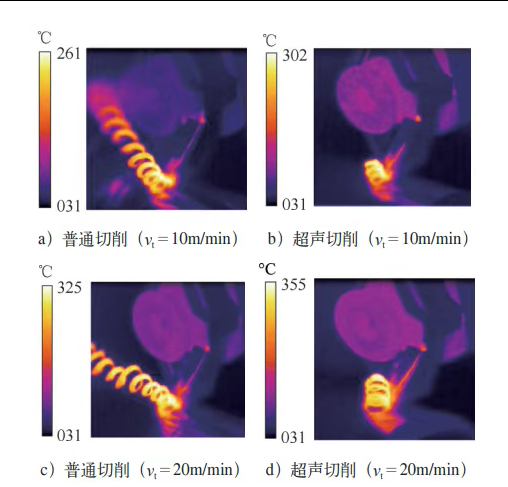

传统金属切削加工中,在切削接触区域会产生极高的热量,对刀具寿命和表面加工质量带来不利影响。过高的切削温度不仅使得刀具寿命急剧降低,而且造成加工表面产生粘附、甚至分层,因此采用超声切削可以有效控制钛合金的切削温度,提 高砂轮寿命和表面加工质量。不同切削方式下的切削温度比较如图1所示。

图1 不同切削加工方式下的切削温度比较

为了研究超声振动对车削加工过程的影响,KHAJEHZADEH等[16]采用Al2O3涂层刀具对航空铝材进行超声辅助车削加工,研究了超声振幅、切削速度和进给速度对切削温度的影响,结果表明降温效果与工艺参数的合理选择有关,在小进给速度下 提高超声振幅可以有效降低切削温度。LOTFI等[17]采用有限元仿真分析了二维椭圆超声振动对镍基高温合金切削加工性能的影响,结果发现椭圆振动的施加可以增大剪切角,减小前刀面的切削温度,从而抑制切屑瘤的产生。基于非均匀移动热源,CHEN等[18]建立了钛合金超声辅助切削加工过程中的传热模型,分析了超声振幅和频率对加工传热过程的影响,结果表明等效热源中心在刀具前刀面会倾向于向后移动,同时发现在水平和垂直方向上的温度梯度并不一致。此外,计算了振动参数变化对平面和曲面加工中剪切面温度的影响,发现超声振幅和频率的增加可以降低温度梯度,从而导致剪切平面温度降低,并且加工表面温度随着超声振幅的 增加而减小,而随着频率的增加却呈现上升趋势。LIN等[19]发现最小微量润滑和超声振动的结合可以进一步改善单一超声振动辅助车削的加工效果,显著降低切削力、切削温度。并且微量润滑的效果与喷嘴的角度有关,通过有限元仿真分析了不同角度对切削温度和应力变化的影响,结果表明合适的喷嘴角度有利于产生合适的冷却、润滑效果,提高表面加工质量并延长刀具使用寿命。考虑刀尖高频正弦运动轨迹对加工过程的影响,GHOLAMZADEH等[20]对干燥条件下的超声振动辅助切削加工过程进行了二维有限元仿真,分析了加工相关参数对刀尖切削温度的影响,结果表明某些状态下刀尖的瞬时温度高,但平均温度相对较低,最高温度发生在比刀尖位置略高的位置。为了探究钛合金超声振动辅助切削过程中耕犁效应对加工过程的影响,CHEN等[21]采用有限元仿真分析了刀尖圆弧半径对耕犁区应力状态的影响,结果发现相比于传统磨削,超声振动会降低加工过程中的切削温度,但切削温度仍然会随着切削速度和刀尖圆弧半径的增加而增加,最大切削温度出现在前刀面上,这是由于切削速度和刀尖圆弧半径增加会导致切削能耗增加,刀具热量通过切屑不断在前刀面聚集而导致切削温度升高。针对临界切削速度对超声切削加工效果的限制,ZHANG等[22]提出了一种高速振动切削的加工方法来提高表面质量和加工效率,并建立了一种瞬态切削温度模型来描述切削界面内加工温度的变化,结果发现切削速度和占空比是影响切削温度高低的主要因素,通常与加工参数的设置有关。为了预测加工参数对钛合金切削性能的影响,MUHAMMAD等[23]采用模糊逻辑模型预测了超声振动辅助车削和传统车削加工中工艺参数对切削温度的影响,结果发现建立的模型对预测结果具有较高的精度,揭示了超声振动切削降温的内在机理。

3. 刀具磨损

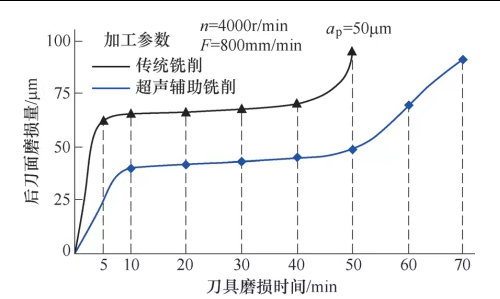

钛合金等难加工金属在传统切削加工过程中会产生严重的力、热负荷,从而造成刀具的快速磨损。刀具磨损过快不仅影响自身的使用寿命,而且对加工质量会产生显著影响,并且会反过来进一步影响力、热负荷的产生。不同切削加工方式对刀具磨损的影响如图2所示。

a)刀具磨损变化曲线

b)普通切削刀具磨损形式

c)超声切削刀具磨损形式

图2 不同切削方式对刀具磨损的影响

研究表明超声振动可以有效降低刀具磨损。刀具磨损是钛合金加工中的一个重要问题,NI等[24]研究了超声作用下刀具的磨损机理,分析了刀具不同磨损状态对表面质量的影响,结果发现进给方向施加超声振动后刀具主要有刀尖断裂、裂纹等缺陷, 这主要是由刀具与工件之间的高频振动冲击引起的,但相比于传统铣削刀具的磨损程度明显降低,并提高了加工表面质量。另外发现通过微量冷却润滑可以进一步改善加工效果。为了提高加工钛合金时刀具的使用寿命,童景琳等[25]研究了纵扭超声振动对铣削加工过程中刀具磨损特性的影响,结果表明纵扭超声振动改变了刀具对工件的作用形式,从而减小了刀具的后刀面磨损,同时提高了表面加工质量。LIU等[26]研究了超声振动辅助铣削过程中刀具的磨损机理,研究表明超声振动辅助铣削下的刀具存在着氧化磨损、黏结磨损、扩散磨损三种形式,刀具在正常磨损阶段可以获得最佳的表面加工质量。相对于普通铣削,相同条件下超声振动辅助 铣削刀具使用寿命长,并且加工表面质量更好,边缘毛刺更加细小,同时切削力、切削温度也都得到明显的改善。YU等[27]研究了椭圆超声振动辅助车削过程中刀具的磨损机理,分析了有分离现象和无分离现象状态下刀具磨损降低的内在原因,结果表明在无分离状态的椭圆振动切削加工中,声软化效应降低材料屈服应力是降低刀具磨损的内在原因,而在有分离的条件下是刀具对工件的高频冲击降低了接触应力,从而降低了刀具磨损。

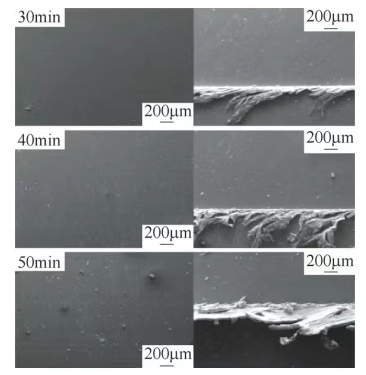

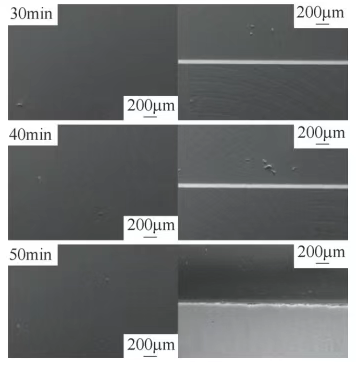

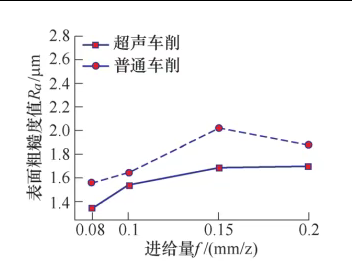

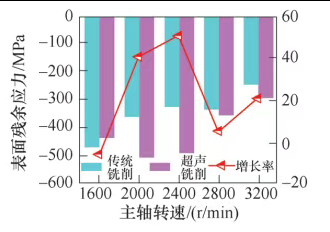

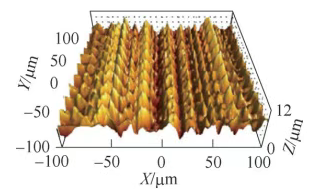

4. 表面质量

表面质量是影响工件疲劳寿命的一个重要指标,其加工质量的好坏直接决定工件的使用寿命。近年来,针对钛合金等难加工金属材料,为了改善其加工表面完整性,大量学者采用超声振动辅助切削进行加工,获得了良好的加工表面完整性。超声 对表面性能的影响如图3所示。

a)表面粗糙度

b)表面残余应力

c)表面形貌

图3 超声对表面性能的影响

ZOU等[28]对304奥氏体不锈钢进行超声振动辅助车削,分析了超声振动对加工表面粗糙度的影响,结果发现合适的工艺参数匹配可以降低表面粗糙度值,提高表面加工质量。SUI等[29]研究了超声高速车削加工表面的形成机理,基于数值仿真和 有限元模拟建立了表面形貌和表面粗糙度的预测模型,结果发现相比于常规切削,超声高速切削能够获得更好的表面质量,表面粗糙度值Ra可低于0.4μm。考虑加工参数对TC18表面完整性的影响,XIE等[30]采用超声振动辅助铣削对其进行加工,分析了转速和超声振幅对表面完整性的影响,结果表明转速对表面形貌以及残余应力都有显著的影响。与普通铣削加工表面形貌相比,超声加工过后的表面微观组织更加规则,切削表面残余压应力可增加50.9%。超声振动还可以使得加工表层产生塑性变形层,从而提高表层的硬度,提高其表面耐磨性,塑性变形层厚度随着超声振动的增加而增加。为了提高钛合金加工表面的耐磨性,PENG等[31]采用高 速超声振动辅助车削对钛合金进行加工,通过对加工表面完整性进行表征,发现相比于传统车削,超声振动辅助车削加工表面粗糙度值明显下降,同时表层塑性变形深度得到大幅度提升,出现了晶粒纳米梯度层,从而提高了表面显微硬度。此外,加工表面出现了高达840MPa的残余压应力。

微信客服

微信客服