为提高无心磨加工效率,减轻操作人员的劳动强度,提高产品质量,利用通过式磨削效率极高、加工精度尚能满足技术要求的特点,采用通过式磨削进行粗加工、半精加工和精加工。多机连线采用通过式磨削,对无心磨的工件中心高、导轮修整器位移、导轮修整角和导轮倾斜角等进行调整,同时,利用连线设备,达到多机连线实现高效加工的目的。 01序言 无心磨在加工轴类特别是细长轴中的应用越来越广泛,无心磨非常适合批量生产,批量越大生产效率越突显。无心磨可磨削长径比≤25:1的细长轴,磨削精度也能达到较高的技术等级,圆柱度可达到≤0.01mm,直线度≤0.005mm/100mm,表面粗糙度值Ra≤0.65μm。在汽车、机床、农机和船舶等行业应用十分广泛。 无心磨有两种磨削方式:一是直入式磨削,这种方式也可通过砂轮修整靠模,刃磨多台阶轴类零件。二是通过式磨削,通过调整工件中心高、导轮修整器位移、导轮修整角和导轮倾斜角等实现通过式磨削,满足技术要求。这两种加工方式,各有优缺点,直入式磨削加工精度要高于通过式磨削,可磨削特形工件,但效率相对较低,磨削工件的长度受机床砂轮宽度限制。通过式磨削的磨削效率相对高很多,磨削工件的长度可超过机床砂轮的宽度,但磨削精度相对低,只能磨削直长工件。因此,各行业就是利用通过式磨削效率极高、加工精度尚能满足技术要求的特点,大多采用通过式磨削进行半精加工和精加工。在汽车等行业,长轴加工通常应用自动上下料机构进行多机连线,从粗磨、半精磨到精磨一条线实现自动化生产[1]。 通过式磨削和多机连线的优点突出,但要实现还有较大的难度,难点主要是机床的调整和多机连线调整,如果没有一定的理论基础和实践经验是较为困难的。 02单机调整 2.1 机床检查 (1)机床地脚机床地脚打水平并用砼和螺栓固定,防止振动。 (2)砂轮、导轮平衡用专用平衡架、动平衡仪或安装自动平衡仪达到平衡。 (3)砂轮、导轮主轴间隙检查砂轮和导轮的轴承是轴瓦式,间隙应在0.015 ~ 0.02mm,如果是角接触精密轴承,应为0.002 ~ 0.005mm。 (4)砂轮、导轮滑台静压导轨检查机床液压起动后,要对砂轮、导轮滑台静压导轨的浮起进行检查,检查浮起值。砂轮、导轮滑台4个角,各安装一块千分表,首先观察在液压未起动前的值,做好记录,起动液压后,观察浮起值(静压导轨进油压应调整为0.3

~ 0.4MPa,系统压调整为0.9 ~

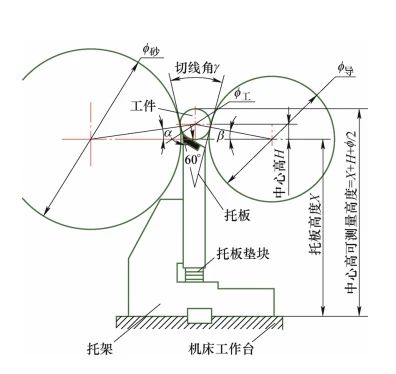

1MPa)。液压调整正常,静压导轨4个角浮起值都应在0.01~0.015mm,如果出现静压导轨浮起值不正常或不一致,可以检查液压系统和分油器是否畅通、一致。 2.2 机床调整 (1)工件中心高(H)的计算、调整 具体如下。 1)中心高的计算:磨削工件的中心高(指工件圆心高出砂轮中心的距离)是影响磨削工件圆柱度的一个重要参数,依据磨削条件的不同,中心高也要进行相应的调整,依据理论分析和实践总结,一般采用H=πγ(φ砂+φ工)(φ导+φ工)/{360[(φ砂+φ工)+φ导+φ工)]}进行计算,公式中γ=a+β,这是工件与砂轮、导轮接触点的切线角,通常取5°~8°(见图1)

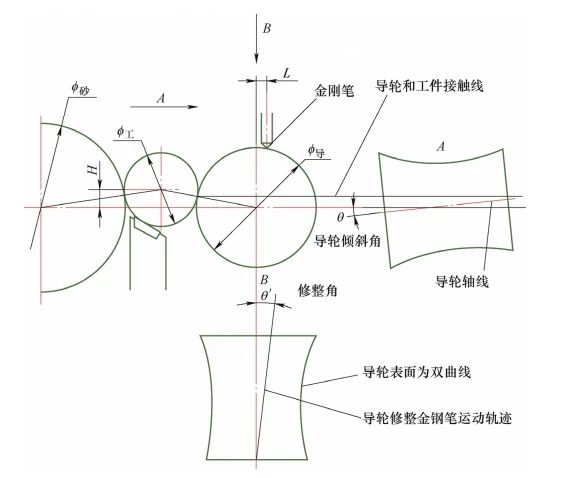

。 图1 中心高的调整 2)中心高的调整:中心高主要是用托板垫的厚度进行调整,为减少误差,增加刚性,最好采用一一对应的专用垫,减少垫片的数量(见图1)。 (2)导轮修整金刚笔位移量(L)的调整如图2所示,导轮修整金刚笔向导轮轴心线后移动L,导轮修整金刚笔位移量(L)与工件中心高(H)、导轮直径(φ导)、工件直径(φ工)是相互关联的,经理论分析得出计算公式L=H(φ导+φ工/2)/(φ导+φ工),当磨削工件直径不大时,公式可简化为L=H+(φ导)/(φ导+φ工)。 图2 导轮修整金刚笔位移量的调整 (3)导轮倾角θ的选择和调整依据磨削工件精度和生产效率进行选择,根据实践经验,为达到较好的圆柱度、表面粗糙度和尺寸精度,通常选择θ=2°,导轮倾角的调整方向为机床的输入口高、输出口低。 (4)导轮修整角θ的调整为了能够顺畅地使工件实现通过式磨削,必须调整导轮修整角。调整导轮修整角,是为了使导轮产生理想的双曲面,从理论上分析,修整角θ1与导轮倾角θ、导轮直径中导、工件的直径中工有关。导轮修整角θ计算公式θ=θ(φ导+φ工/2)

/(φ导+φ工),从公式中可以看出θ1<θ。 (5)导轮线速度v的选择和调整导轮线速度直接影响工件通过速度和圆柱度,通常情况下v选择20 ~ 80m/min,当工件质量不大时,适当选择转速快一些,工件质量大时则转速慢一些。当磨削工件圆柱度较差时,适当提高导轮的转速。一般转速n选择20~80r/min。 (6)砂轮、导轮的直线速度修整砂轮、导轮的直线速度要尽可能慢一些,常用直线速度为150mm/min左右,导轮修整转速n=150~200r/min。 2.3 工装辅具的调整 (1)托板β角度的选择

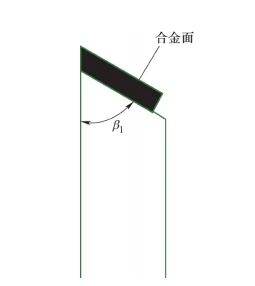

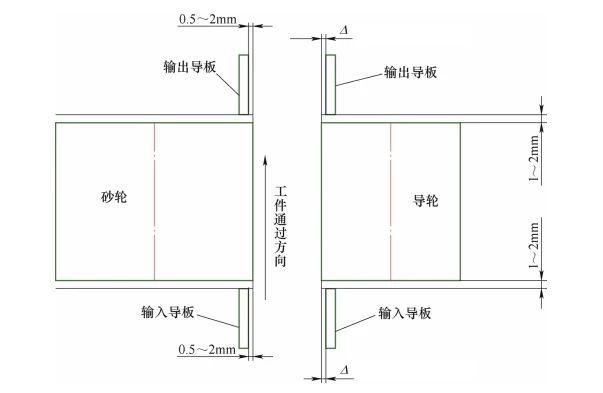

托板β、角度(见图3)是影响磨削工件圆柱度的重要因素,其大小主要取决于机床及辅具的强度和刚性。如果出现棱形,可通过减小β角度,得到改善,但减小β角度,工件对导轮的正压力会增大,则要增加导板的强度和刚性,通常β取30°~70°,精磨取小值,粗磨相应取大值。托板工作面表面粗糙度值Ra=0.4μm左右,直线度和平面度要好。 图3 托板β角度 (2)托架导板的调整导板的调整是影响磨削工件直线度、圆柱度的重要环节。 1)导板长度的选择。导板通常采用表面粗糙度值Ra=0.4μm左右的合金面,导板的平面度要求高,长度不易太长,太长会增加调整难度,太短影响磨削工件的稳定性、降低圆柱度和直线度,最佳选择长度为:工件脱离砂轮和导轮有效磨削的起点+导板>工件长度的4/7。 2)输入输出导板、砂轮轴向距离的调整。输入输出导板、砂轮轴向距离(见图4)为1~2mm,砂轮侧两导板径向距离为0.5 ~ 2mm,导轮侧两导板径向距离4=1/2一次通过磨削进给量。在此,特别要强调的是,要加强导板托架和导板的强度和刚性[2]。 图4输入输出导板、砂轮轴向距离 03多机连线 无心磨多机连线通常是两机连线形成一个自动化生产单元(也有3机连线),实现从粗磨到半精磨或从半精磨到精磨。 (1)增加连线机构要实现多机连线,就要增加连线设备,连线设备主要由送料机构、运送带和接料机构组成。这些机构均为电控,送料机构通过PLC微电脑编程控制,控制送料和生产节拍。 (2)多机连线余量分配多机连线生产单元如果生产是从粗磨到半精磨,则第一台的磨削量相对要大,一次通过磨削

0.15 ~ 0.30mm,第二台一次通过磨削 0.10 ~ 0.20mm。如果生产是从半精磨到精磨,则第一台一次通过磨削 0.10 ~

0.20mm,第二台一次通过磨削0.05~0.10mm。 (3)砂轮的选用无心磨砂轮材质的选择依据被磨削件的材质和热处理状态进行选择。但有一个共同点,就是选用陶瓷砂轮。砂轮的粒度选择,粗磨选用70#~ 80#,半精磨选用100#,精磨选用100#~120#。 (4)冷却系统无心磨进行半精磨、精磨,冷却系统一定要加装过滤装置,过滤越好,冷却介质越清洁,冷却效果就越好,磨削的工件精度就越高,表面粗糙度值越小[3]。 04结束语 无心磨多机连线调整是一个综合性的技术难题,需要从机床自身、工艺参数和多机协同等多个方面进行深入研究和精细调整。通过合理选择和调整磨削轮与导轮、优化工艺参数、精确调整多机协同工作,可以显著提高多机连线无心磨加工的精度、效率和稳定性,为企业的生产制造提供有力保障。在实际应用中,要根据不同的工件材料、加工要求和生产现场情况,灵活运用调整方法,并不断总结经验教训,持续优化调整策略。随着制造技术的不断发展和进步,如智能化控制技术、大数据分析技术等在无心磨加工领域的应用,未来无心磨多机连线调整方法将更加智能化、精准化和高效化,为推动制造业的高质量发展做出更大的贡献。

微信客服

微信客服