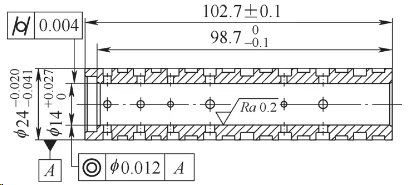

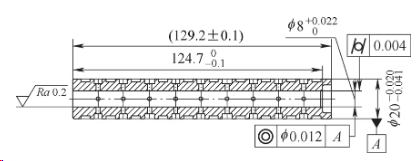

基于较长滑阀偶件在研配加工时出现的运动卡滞现象,对阀套零件的结构、材料及图样要求进行分析,通过对比不同长径比阀套零件内孔加工方案的效果,最终采用慢走丝线切割内孔替代传统镗孔加工的加工方式,此加工方式解决了细长孔加工后出现的沟槽缺陷和局部尺寸超差问题,满足了阀套内孔圆柱度和尺寸一致性要求。 01、序言 航空航天领域中,伺服阀和控制阀应用广泛,阀芯阀套滑阀偶件是伺服阀和控制阀的重要部分之一。伺服阀和控制阀的正常工作依靠阀芯阀套之间运动顺滑。对阀芯阀套之间的卡滞现象从加工角度分析,发现阀套的内孔尺寸精度、表面粗糙度和几何公差对其影响较大。随着技术的发展,阀套类零件长度越来越长,内孔的长径比也随之变大,加工过程中产生的变形增加了加工难度。 02、阀套分类和加工特性分析 2.1 阀套分类在实际生产中,按阀套内孔长径比划分,可大致分为两类:长径比≤10的短阀套(见图1)和长径比>10的长阀套(见图2)。 图1 短阀套 图2 长阀套 2.2 材料分析阀套类零件材料多采用高碳铬不锈轴承钢,如9Cr18Mo棒材,淬火后可具有较高硬度、耐磨性和抗回火稳定性,Mo可强化不锈钢加工后的钝化作用。在高温和低温环境中,零件的尺寸具有稳定性,且该材料在机械加工时性能较好。2.3 工艺流程及难点通常,阀套内孔的精加工采用镗铰及珩磨的加工方法来保证尺寸精度、表面粗糙度和几何公差,具体工艺流程为:粗车零件外形→枪钻打内孔底孔→加工各油孔→真空淬火→铰削(镗削、珩磨)内孔→磨削外圆→高低温循环→与心轴配研、清洗。但是随着科技的发展,近几年液压产品增多,出现了图2所示长径比>10的长阀套。在对该类长阀套按上述工艺流程进行加工时发现,由于阀套零件结构的特殊性以及后期热处理硬度为58~62HRC,都使阀套容易在加工时产生变形,因此当加工内孔时出现沟槽、局部尺寸超差,以及后期与阀芯研配间隙加工时出现卡滞现象,都会直接影响配套液压产品的性能、使用寿命和生产周期。 03、问题分析 3.1 内孔沟槽通过跟进阀套的整个生产流程,并分析各工序加工后的质量情况,发现内孔沟槽问题容易出现在粗加工阶段的枪钻工序。因为枪钻打孔的孔径一致性较好,直线度良好,所以在加工短阀套类零件时,枪钻的加工速度和效果都不错,产生沟槽的情况较少;在加工长阀套类零件内孔时,由于孔径小、长度偏长,因此容易发生排屑不畅,导致废屑挤伤内孔形成沟槽。 3.2 局部尺寸超差在对精加工后的零件进行内孔检查时,发现内孔常出现精加工后未完全见光和细微台阶的情况,造成内孔尺寸局部超差。加工阀套内孔,半精加工通常选择铰削、镗削的方式。铰刀和镗刀的使用,在加工短阀套时,内孔尺寸、表面粗糙度和几何公差都能保证满足图样要求。加工长阀套时,刀具长度限制了加工效果,多使用两端对铰或对镗,导致加工后出现内孔两端轴线不重合、孔壁出现台阶错位以及内孔尺寸不一致的情况,使用镗削的内孔加工效果略好于铰削效果,但在后续精加工中,台阶并不能完全去除。内孔半精加工后的台阶及尺寸的不一致,会增加后续精加工的困难,而这两种情况会随着阀套的长度增加愈发明显。 3.3 阀芯阀套之间的卡滞以图2所示的长阀套为例,阀套外形尺寸为129.2mm×φ20mm,内孔尺寸为φ8~φ8.022mm,内孔要求圆柱度0.004mm,对外圆同轴度φ0.012mm,内孔表面粗糙度值Ra=0.2μm。图样技术要求中提出阀套内孔需要与阀芯外圆进行间隙配合,保证间隙0.005~0.008mm,活动顺滑不卡滞。零件内孔为通孔,总长度为129.2mm,长径比>15。由于该孔加工难度大,因此对其工艺流程进行了优化调整,针对精加工余量进行少量多次加工,尽量减小加工应力,具体工艺流程[1]为:粗车零件外形→枪钻打内孔底孔→加工各油孔→真空淬火→铰削(镗削、珩磨)内孔→高低温循环→半精研内孔、清洗→磨削外圆→与心轴配研、清洗。采用该工艺流程基本能满足图样对内孔的要求。但是在对阀芯阀套进行研配加工时发现,阀芯在阀套内孔中出现了卡滞的情况。通过对卡滞阀套内孔的测量分析,发现镗孔+珩孔+研磨内孔的加工方法只能修正阀套内孔的圆度,但是直线度并不能满足后期研配加工需求,直线度的误差导致了阀芯阀套研配间隙加工时卡滞现象的产生。 04、解决方案 4.1 镗铰及珩磨加工通过对内孔沟槽及局部尺寸超差两类问题产生过程的分析,发现内孔的精加工余量不够,导致沟槽的残留及内孔局部尺寸超差不能消除,通过增加内孔精加工余量,可以有效消除粗加工及半精加工时的这两种情况。如果增加内孔的精加工余量,那么刀具对加工的影响会变得更大,导致精加工失去意义,需要放弃使用镗刀和铰刀这两种容易影响精加工修正内孔的刀具,尝试使用立式珩磨机来修正内孔的圆柱度。由于该类阀套偏长,加工余量较大,在实际加工修正该类阀套时,立式珩磨加工并没有太突出的表现,且因工作量较大、生产效率太低,故不适合批量生产。 4.2 电火花及慢走丝线切割在对阀芯阀套测量分析后,发现阀芯阀套间隙研配加工时出现的卡滞现象,问题出在阀套内孔,那么就只有从阀套上想办法——提高阀套内孔的圆柱度要求,也可以说是提高阀套内孔的直线度要求。结合生产现场的常用设备,考虑选用电火花及慢走丝线切割两种方案来修正阀套内孔的直线度。 4.3 效果对比在试加工阶段收集数据发现,采用慢走丝线切割内孔的加工方法,可有效去除内孔沟槽,提高内孔尺寸的一致性,并降低研配时阀芯阀套的卡滞现象,研配成功率达到98%以上,生产效率及合格率大幅提升。 05、结束语 本文基于阀芯阀套研配加工时出现的运动卡滞现象进行原因分析,通过对阀套内孔的长径比进行分类,阐述长阀套内孔的加工难点及应对策略,通过对加工流程进行改进,最终选择出适合的加工方案,创新性地采用慢走丝线切割内孔替代传统的镗孔+珩孔加工方法,去除内孔沟槽缺陷,改善内孔圆柱度,提高尺寸一致性,从而加工出合格产品,满足设计需求。此方法推广至同类产品,取得了良好效果。

1)在试加工时,发现电火花加工的生产效率较低,加工后的零件表面微观几何特征和表面层物理性能均产生了变化。如果发生的变化在后期加工中不能完全去除,就会影响阀套的使用性能和使用寿命。

2)对阀套内孔粗加工留余量后,采用慢走丝线切割进行半精加工,对内孔进行3、4次去除余量精修的方式修正,后续使用珩磨或研磨去除慢走丝线切割影响部分至露出基体[2,3]。该加工流程可有效消除电加工后零件表面微观几何特征和表面层物理性能等缺陷,并达到图样内孔要求的表面粗糙度。

微信客服

微信客服