针对典型难加工材料GH4169在深孔加工过程中存在切削温度高、切削力大、加工硬化倾向大、刀具磨损快、切削变形大、排屑难和不易观察等问题,制定了GH4169三台阶深盲孔的加工工艺,针对工艺过程中的难点——ϕ25mm深底孔的钻削展开研究,采用正交试验法选择BTA内排屑深孔钻配合CW6163D机床完成钻削试验。得出结论,当转速n=600r/min、进给量f=0.052mm/r、切削液流量Q=70L/min时为最优钻削参数组合。

01 序言

随着航空航天事业的快速发展,要求材料结构在高温下具有更高的强度和更长的使用寿命,同时能承受更复杂严苛的服役条件[1]。GH4169镍基高温合金因其优良性能成为轴类零件的较好选择,轴内部通常要加工出孔与其他零件完成配合。GH4169相对加工性kv=v60/(v60)j<0.15,加工性等级8级,属于典型的难加工材料,内孔加工时切削温度高、切削力大、加工硬化倾向大、刀具磨损快、切削变形大、排屑难且不易观察,是目前内孔钻削中难加工的合金材料[2]。针对难加工材料GH4169的钻削,KHANNA N等[3]对其展开了低温条件下的钻削,发现与干式钻削相比,低温钻削条件下的刀具磨损显著降低,有更好的切屑形态和更低的扭矩。为减小刀具磨损,Uçak N等[4]使用TiAlN涂层和未涂层的硬质合金钻头对In718进行钻孔试验,发现涂层材料的使用降低了刀具磨损。易林峰等[5]用BTA单齿扩孔钻钻削GH4169时,发现刀具前刀面有磨粒磨损和涂层脱落,后刀面有轻微沟痕磨损,主切削刃边界磨损明显,通过单因素试验发现前角、后角和刀尖圆弧半径三者均能使刀尖处最高温度产生变化,其中后角对温度的影响最明显。董坤阳等[6]发现钻削GH4169时切削速度的增加会使轴向力和扭矩增加,进给量对轴向力和扭矩的影响于大钻削速度。于晓琳等[7]应用ABAQUS软件分析了GH4169薄壁件在钻削过程3个阶段中参与切削的切削刃数量、长短与切削力和扭矩大小的关系。很多学者在GH4169钻削方面做了许多研究,但在GH4169深盲孔加工方面研究较少。本文针对GH4169多台阶深孔中最难加工的深盲孔展开研究,完成GH4169深盲孔的钻削试验,优化切削参数,为后续此类材料的深盲孔钻削加工提供借鉴。

02 加工工艺分析

2.1 材料性能分析

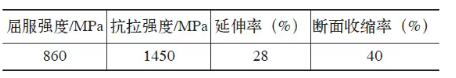

镍基高温合金主要以镍为基体,含镍量50%~55%,可适应1000℃以上温度环境。GH4169属于镍基高温合金中的一种,体积密度ρ=8.24g/cm3,是以体心四方的γ "和面心立方的γ´相沉淀强化的镍基高温合金,在-253~700℃具有良好的综合性能,在600~1000℃氧化和燃气腐蚀条件下能承受较大应力而长期使用[8],GH4169镍基高温合金力学性能见表1。

表1 GH4169镍基高温合金力学性能

2.2 工艺难点分析

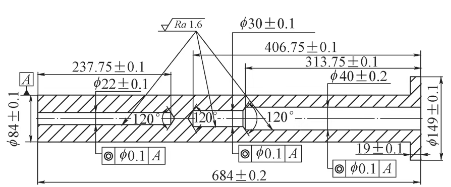

多台阶深孔截面如图1所示, 大端直径(149±0.1)mm,小端直径(84±0.1)mm,总长度(684±0.2)mm。右端小孔直径(30±0.1)mm,孔深(406.75±0.1)mm,长径比L/D=13.6。左端孔直径(22±0.1)mm,孔深(237.75±0.1)mm,长径比L/D=10.8,两端孔长径比均>10,均为深盲孔加工。3个内孔与外圆的同轴度误差均要求<0.1mm,3个台阶孔要求高同轴度。要求内孔表面粗糙度值Ra<1.6μm,且孔径小,加工时容易发生堵屑,对机床、刀具和操作人员有很高要求,加工难度大。

图1 多台阶深孔截面

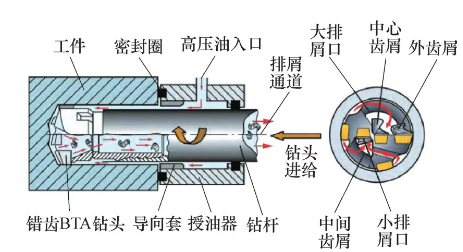

针对多台阶深盲孔,首先以外圆为基准加工φ30mm深孔,以φ30mm孔作为引导孔,用前引导镗刀扩φ40mm内孔,保证两孔同轴度,接着以内孔为基准半精加工外圆,保证内孔与外圆同轴,再以外圆为基准加工左端φ22mm内孔,最后以两端内孔为基准精车外圆,保证多台阶孔同轴度,工艺流程如图2所示。

图2 工艺流程

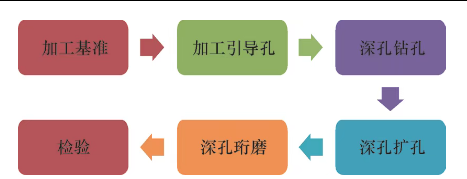

右端φ30mm内孔加工是工艺流程中最关键的工序。针对φ30mm内孔,首先应钻好底孔,考虑深孔加工过程中轴线偏斜量的影响,先完成φ25mm底孔的钻削。目前深孔钻削方式通常有4种:枪钻钻孔法、BTA钻孔法、喷吸钻钻孔法和DF钻孔法。一般大孔径(d>20mm)选择BTA钻孔法;小孔径(d≤20mm)选择枪钻钻孔法;喷吸钻使用双管系统利用流体的喷吸效应完成钻孔,适用于直径较大孔的加工;DF钻是喷吸钻的进化版。BTA(Boringand Trepanning Association)钻是德国Beisher研制的一种典型的自导向内排屑深孔钻,在兵器、航空、汽车以及核能等制造行业应用广泛[9]。综合考虑各因素,采取BTA内排屑的钻孔方式加工φ25mm深孔,BTA内排屑钻原理如图3所示。

图3 BTA内排屑钻原理

03 BTA深孔钻几何形状与参数

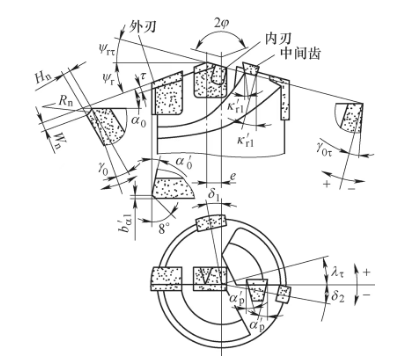

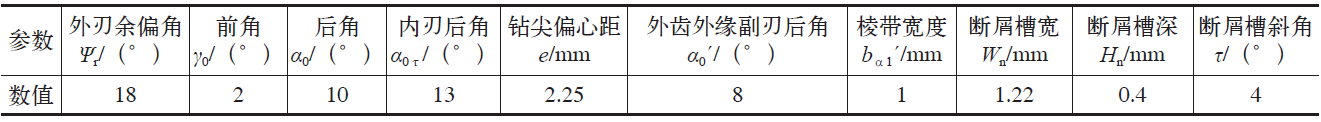

BTA内排屑钻几何角度如图4所示, 根据GH4169材料加工的特殊性和BTA深孔钻削时的工况条件,确定BTA内排屑钻切削刃的几何角度,取值见表2。

图4 BTA内排屑钻几何角度

表2 BTA内排屑钻切削刃几何角度取值

(1)余偏角 余偏角的大小直接影响切削力的分配、切削变形、切削厚度、切削宽度以及断屑,通常外刃余偏角Ψr=18°。

(2)前角γ0 一般各切削刃的前角γ0=0°,对于难断屑材料,可取γ0=1°~3°,此处取中间值γ0=2°。

(3)后角α0切削刃后角α0主要根据工件材料和进给量选取,一般外刃后角α0=8°~12°,取α0=10°。内刃后角α0τ较外刃后角大,一般内刃后角α0τ=12°~15°,取α0τ=13°。

(4)钻尖偏心距e多刃错齿深孔钻由于切削刃错齿分布于轴线两侧,抵消了一部分径向力,钻头所受径向力<单刃内排屑深孔钻,钻尖偏心距e相应可取小些,e=(0.08~0.1)d0,取e=2.25mm。

(5)副切削刃刀具角度 外齿外缘处副切削刃后角通常取α0´=8°,其棱带宽度ba1´=0.5~1.5mm,取ba´´=1mm。

( 6 ) 断屑槽尺寸 通常断屑槽宽度Wn=1.22mm,Wn值的大小对切屑的长短有很大影响。断屑槽深度Hn=0.3~0.6mm,取Hn=0.4mm,断屑槽斜角τ=2°~6°,取τ=4°。

04 BTA深孔钻削试验

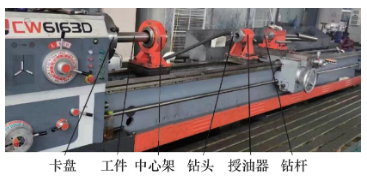

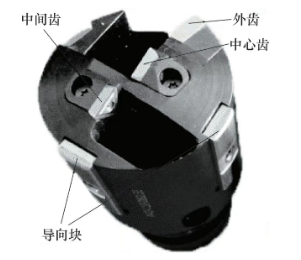

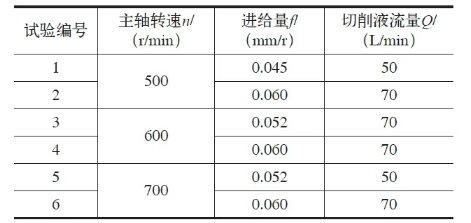

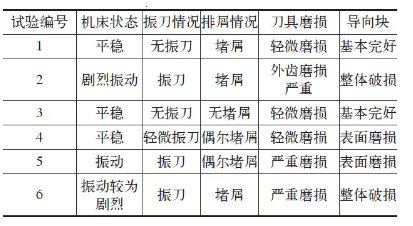

4.1 试验设计深孔加工设备选用图5a所示CW6163D机床,刀具选用图5b所示3刃错齿BTA深孔钻,刀片材料为YG8。加工材料是以镍为基体,选用含硫的切削液,润滑与断屑效果较好,综合各方面选择KT9932切削液。研究转速n、进给量f和切削液流量Q对切削过程的影响规律,正交试验设计见表3。由于多台阶深孔同轴度要求较高,因此采用工件旋转、刀具轴向进给的方式进行钻削。转速n、进给量f设置为三水平,切削液流量Q设置为二水平。

a)CW6163D机床

b)3刃错齿BTA深孔

钻图5 深孔加工设备

表3 正交试验设计

4.2 试验结果分析

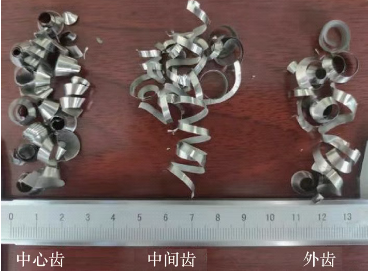

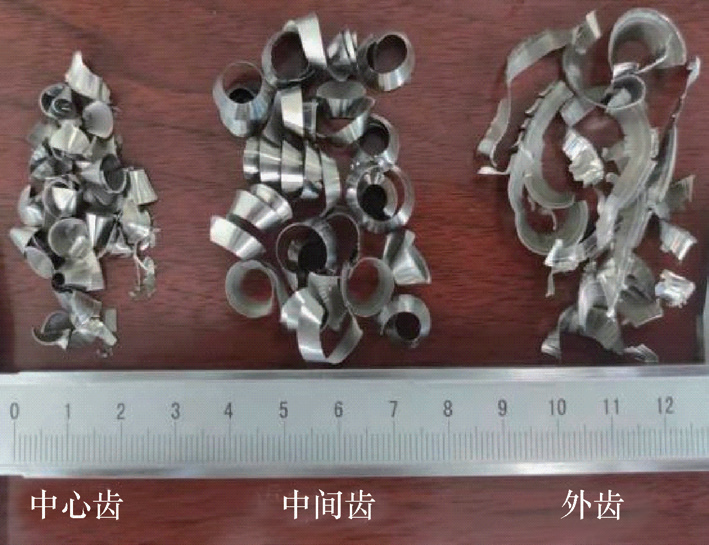

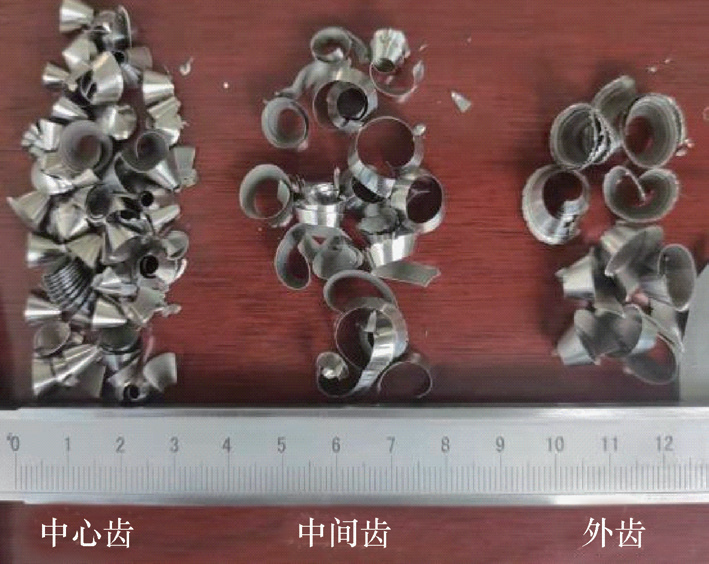

外齿、中心齿和中间齿所占刀具半径的百分比分别为40%、40%和20%,不同切削参数下的切屑形态如图6所示,试验加工情况见表4。

表4 试验加工情况

当转速n=500r/min,进给量f=0.045mm/r,切削液流量Q=50L/min时,产生的切屑如图6a所示。转速低,机床运转平稳,进给量小,切屑薄,切屑上下表面流出速度Vch1与Vch2差距不大,切屑向上卷曲不明显。故中间齿和外齿产生的切屑为薄的丝状和带状长条螺旋屑,容屑系数R值大,易发生堵屑。

当转速保持n=500r/min,进给量增加到f=0.060mm/r,切削液流量增加到Q=70L/min时,机床和钻杆发生明显振动,切屑如图6b所示。进给量f、切削力和切屑厚度均增大,切屑流过前刀面排屑槽时,底层的流出速度Vch远大于表层流出速度Vch2,切屑向上卷曲明显,中心齿和中间齿断屑正常,切屑呈现螺旋卷短屑状(宝塔状屑)。外齿发生明显磨损,切屑呈宽的半环状屑和大C形屑,切屑有明显的撕裂痕迹,容屑系数R值大。导向块破损、声音异常,切削终止。当转速增加到n=600r/min,进给量f=0.052mm/r时,切削液流量保持Q=70L/min,机床运转平稳,刀杆稳定,切屑如图6c所示。中心齿产生节状切屑,中间齿产生螺旋短屑,外齿产生C形屑,容屑系数R值小,切屑容易排出,导向块完好,切削过程顺利。当转速保持n=600r/min,进给量增加到f=0.060mm/r,切削液流量保持Q=70L/min时,机床运转平稳,刀杆轻微振刀,切屑如图6d所示。切屑厚度增加,切屑表面挤裂痕迹明显,偶尔还会发生堵屑,导向块表面有磨损。当转速增加到n=700r/min,进给量f=0.052mm/r,切削液流量Q=50L/min时,转速偏高,切削液流量偏小,机床振动,振刀明显,刀具和导向块磨损严重。停机研究,是因为材料含镍量相对较高,切削液流量小,在高温高压环境中黏结现象严重,刀具前后刀面与切屑的接触层上发生了塑性流动,从而导致刀具失去切削能力,进而发生破损,需要频繁换刀。

a)n=500r/min,f=0.045mm/r

b)n=500r/min,f=0.060mm/r

c)n=600r/min,f=0.052mm/r

d)n=600r/min,f=0.060mm/r

图6 不同参数下的切屑形态

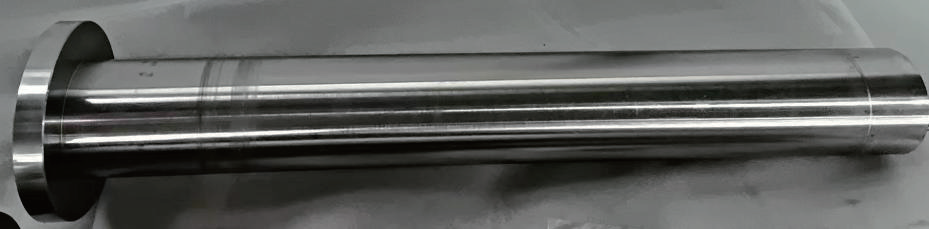

当转速保持n=700r/min,进给量增加到f=0.060mm/r时,切削液流量增加到Q=70L/min。虽然切削液流量的增大保证了润滑和冷却,但机床转速偏高、进给量偏大,机床振动剧烈,刀杆振动明显,钻削过程中易发生打刀,试验终止。加工完的实物和内孔如图7所示。

a)实物

b)内孔

图7 加工完的实物和内孔

05结束语

钻削φ25mm深盲孔过程中的工艺参数组合为转速n=600r/min,进给量f=0.052mm/r,切削液流量Q=70L/min时,机床运转最平稳,无振刀和堵屑现象,刀具轻微磨损,导向块完好且能产生理想的切屑形态,排屑顺畅,加工过程顺利。

微信客服

微信客服