针对小型承力锁锁钉加工中存在的质量一致性差、生产效率低的问题进行原因分析和工艺改进,制定车铣复合加工方案,通过简化工艺流程、调整螺旋槽加工方式及应用一字槽成组装夹工装等多方面改进措施,有效解决了锁钉质量和加工效率问题,消除了小型承力锁装配调试效率低的影响因素。

01 序言

小型承力锁常用于飞机舱门口盖的安装固定,由锁壳、锁垫、锁钉、衬套、弹簧和罩等零件组成,具有开启方便、防振牢靠、承力大及密封性能好等特点。锁钉是小型承力锁的重要组成部分之一,通过旋转锁钉可以完成小型承力锁的开启、闭合功能。目前,锁钉仍沿用传统工艺进行加工,产品质量一致性差,生产加工效率较低,对小型承力锁装配调试效率有较大的影响。随着小型承力锁需求数量增大,锁钉传统加工方式逐渐不能满足小型承力锁装配要求和供应进度要求。

02 问题分析

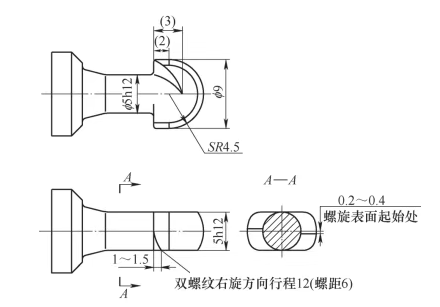

小型承力锁锁钉材料为1Cr15Ni4Mo3N高强度不锈钢,锁钉外形尺寸和螺旋槽结构如图1所示。锁钉大体为回转体结构,尾部为带双螺旋槽的扁状结构,头部为一字槽结构。锁钉中间杆直径为5mm,尾部直径为9mm,尾部扁状结构宽度为5mm,在尾部结构上有两条螺旋槽,螺旋槽圆周角为90°,螺旋槽行程为12mm(螺距为6mm)。

图1 锁钉外形尺寸和螺旋槽结构

锁钉加工传统的工艺流程为:材料检验→成组下料→车削钉体(钉头、中间杆部和尾部球头)→ 车床切削断面保证总长→铣削尾部两平面→钳工去除铣削后毛刺→铣削一字槽→钳工去除铣削后毛刺→钳工锉修尾部两处螺旋槽→钳工锉修四处棱边圆角→清洗→热处理→吹砂→磁粉探伤→表面处理→ 成品检验→入库。

加工中存在的问题及原因如下。

1)外形加工采用六角车床、卧式铣床等普通设备,工序分散,加工内容简单,加工效率低,并且多次装夹容易造成较大的几何公差,影响小型承力锁装配。

2)尾部两处螺旋槽采用手工锉修加工,加工质量对于操作人员的经验依赖度较高。锁钉批次投产数量较大,螺旋槽深度不一致,容易出现一侧深、一侧浅的现象。小型承力锁装配时,锁钉螺旋槽深度较浅会增大开闭锁扭矩值,需要使用更大的力量才能完成开闭承力锁试验,甚至需要采取其他措施降低开闭锁扭矩值以达到规定的要求,影响承力锁装配调试效率。

3)一字槽沿用传统加工方式单件生产,加工效率低[1]。

03 工艺改进与优化措施

针对锁钉加工中存在的质量一致性和效率问题,从工艺流程、螺旋槽加工方式及一字槽成组装夹工装等方面进行工艺改进与优化,提升产品质量和加工效率。

3.1 简化工艺流程

引进2台带有铣削功能的数控车床,利用其车铣复合功能,实现尾部两平面、两处螺旋槽、四处棱边圆角与锁钉钉体一次装夹加工。

改进后的工艺流程为:材料检验→成组下料→ 车铣外形(钉头、杆部、尾部球头、尾部两平面、两处螺旋槽和四处棱边圆角)→车床切削断面保证总长→钳工去除铣削后毛刺→铣削一字槽→钳工去除铣削后毛刺→清洗→热处理→吹砂→磁粉探伤→ 表面处理→成品检验→入库。

3.2 螺旋槽加工方式

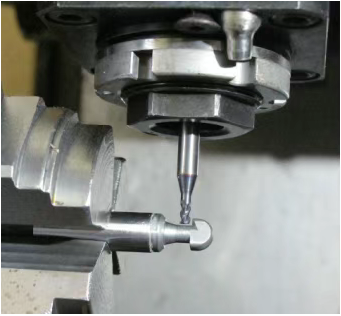

螺旋槽是一种在圆柱工件表面上加工出的螺旋形槽结构,形状较复杂,采用常规的三轴数控机床无法完成加工,多采用四轴联动数控加工中心进行加工[2]。带铣削功能的数控车床是在传统三轴数控车床基础上辅助增加动力头,使机床不仅可以车削 加工,而且能进行铣削加工。螺旋槽铣削运动是动力头带动铣刀旋转、主轴带动工件旋转以及铣刀顺 着工件轴线方向运动等多种运动的合成。其中,工件旋转与铣刀轴向运动应根据工件螺旋槽行程进行联动[3]。根据锁钉外形尺寸和螺旋槽结构特征,在动力头上装夹直径为3mm的整体硬质合金三刃立铣刀加工螺旋槽,锁钉旋转90°,立铣刀在轴向联动移动3mm。选用国产ETC3650h数控车床,动力头转 速2000r/min,进给量0.05mm/r。螺旋槽加工状态如图2所示。

图2 螺旋槽加工状态

3.3 一字槽成组装夹工装

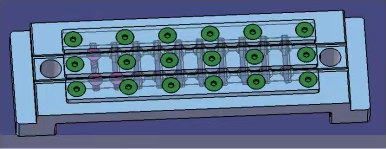

为了提高锁钉头部一字槽加工效率,采用成组加工的方式来实现。设计了一种一字槽成组装夹工装(见图3),可以一次性装夹20个锁钉。成组装夹工装以锁钉钉头外形定位,并将锁钉尾部扁状结构穿过工装通槽,用于限定锁钉的方向。锁钉上端 使用两条压板压紧,压板使用内六角圆柱头螺钉与工装主体固定。通过电动扭矩扳手拧动内六角圆柱头螺钉,可以快速完成拧紧、拆卸螺钉动作,节省安装时间。工装上共3条压板,相近两条压板配合使用压紧锁钉,可以组成两条成组加工线,每条成组 加工线可以装夹10个锁钉。使用普通铣床加工时,在刀杆上同时装夹两把锯片铣刀,调节锯片铣刀距离至适宜位置,可以同时完成所有锁钉一字槽铣削加工。

图3 一字槽成组装夹工装

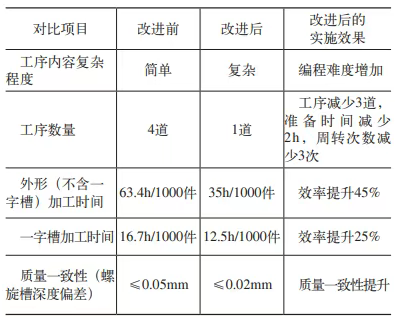

04 工艺改进效果

针对锁钉“产品质量一致性差”“生产加工效 率低”两个问题,从工艺流程、螺旋槽加工方式和一字槽成组装夹工装3个方面进行优化改进,取得了十分明显的效果。改进后,原来外形加工的4道工序 (车削钉体、铣削尾部两平面、锉修尾部两处螺旋 槽及锉修四处棱边圆角)合并成1道工序,外形(不含一字槽)加工时间(以1000件为例)由63.4h减少为35h,效率较改进前提升45%;一字槽加工时间 (以1000件为例)由16.7h减少为12.5h,效率较改进前提升25%;螺旋槽深度一致性得到改善,一致性偏差控制在0.02mm以内。螺旋槽深度尺寸尽量按极限尺寸加工,小型承力锁装配调试时扭矩减小明显,开、闭锁更加顺畅。工艺改进前后实施效果对比见表1。图4所示为工艺改进前后锁钉螺旋槽加工效果。

表1 工艺改进前后实施效果对比

a)改进前(锉修)

b)改进后(铣削)

图4 工艺改进前后锁钉螺旋槽加工效果

05 结束语

针对小型承力锁锁钉加工中存在的问题进行原因分析和工艺改进,通过简化工艺流程、调整螺旋槽加工方式及应用一字槽成组装夹工装等多方面改进措施,在带有铣削功能的数控车床上,一次装夹实现锁钉回转面车削,以及尾部平面、螺旋槽和棱 边圆角的铣削加工,取得了很好的效果,有效地解决了锁钉加工过程中质量一致性差、加工效率低的问题,并消除了小型承力锁装配调试效率低的影响因素。

微信客服

微信客服