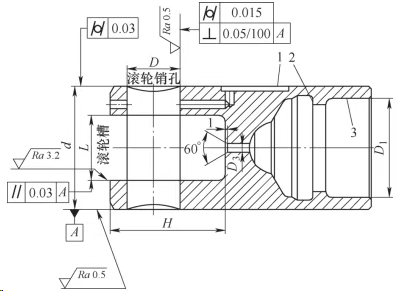

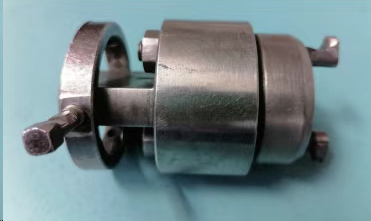

针对柴油机挺柱等对外圆精度要求较高的薄壁套筒类零件,外圆磨削时工件难以装夹定位和磨削后易产生变形的情况进行原因分析。根据零件的结构特点,提出合理的夹具设计方案,解决零件外圆磨削时难以装夹和加工后易变形的问题,保证产品加工要求,为类似零件的加工提供可参考的工艺方法。 一、序言 日常生产中存在大量的薄壁套筒类零件,此类零件加工精度高、易变形,很多零件由于结构限制无法加工中心孔,因此加工难度大。挺柱是柴油机的运动件,是柴油机气门顶升机构的核心零件,柴油机通过气门顶升机构将凸轮轴的旋转运动转化为 阀门顶杆的上下运动,从而控制进、排气阀按时开启、关闭,使柴油机能够正常运行。 挺柱一端装有滚轮、滚轮销,另一端的球面 和顶头的球面贴合。挺柱安装在导筒中,在柴油机工作过程中挺柱和导筒之间为高频的相对滑动,同时挺柱需要对滚轮和顶头进行精确定位,以保证滚轮和凸轮轴凸轮型面、挺柱和顶头座球面间贴合良 好。其中滚轮和凸轮轴凸轮型面的贴合率必须保证在95%以上,以保证滚轮沿凸轮轴凸轮型面在高速滚动过程中运动自如,避免挺柱和滚轮发生偏磨。挺柱结构复杂,外圆、滚轮槽和滚轮销孔的尺寸公差和几何公差要求都很高,外圆磨削是该零件精加工过程的关键工序,此工程受零件变形和装夹定位空难等因素的影响,加工难度较大,经常成为制约生产的技术瓶颈。为此需要对此类零件的精密磨削技术进行研究,以提高柴油机挺柱的加工质量和加工效率。 二、技术要求 某型柴油机挺柱结构如图1所示。该零件材料为低碳合金钢,零件整体经过渗碳、淬火,硬度需达到60~63HRC,挺柱外圆尺寸d精度要求较高,公差为0.03mm,表面粗糙度值要求为Ra=0.5µm,外圆圆柱度要求为φ0.03mm,需要在外圆磨床上精磨加工。此外滚轮销孔和滚轮槽对外圆也有较高的几何公差要求,因此需要对外圆进行精加工。 图1 挺柱结构 1—被加工外圆 2—内孔凸台 3—止口 三、难点分析 从图1可知该零件为复杂的薄壁精密件,一端是滚轮槽,同时加工了滚轮销孔,滚轮槽深度H与槽宽L比为1.8:1,类似于悬臂结构,刚性差,受夹紧力作用后易变形。另一端是盲孔,壁厚较薄,属薄壁零件,难以装夹、定位,受力较大后也会产生装夹变形。同时零件外圆需要整体磨削,受该零件结构所限无法增加工艺夹头,因此零件磨削时如何通过机床带动零件转动也是需要解决的问题。 四、夹具方案设计 根据以上零件结构特征和技术要求,在外圆磨削过程尝试采用了以下两种工艺方案。 4.1 方案一 在外圆磨床MG1432上进行磨削加工,设计工装以两顶尖定位进行磨削。将零件止口尺寸D1精加工至最终尺寸,止口公差自控提高至H7,设计可胀心轴以零件止口定位装夹零件(见图2),拧紧锁紧螺母1使可胀心轴的胀套2外圆外胀,和零件止口间形成过盈配合,使工件得到定心夹紧[1]。同时在可胀心轴外圆上铣扁用于安装鸡心夹头,从而在磨削过程带动零件转动。另一端将零件滚轮销孔精加工至D2。D2=D-0.5,D为滚轮销孔的最终尺寸,以D2销孔定位,设计工装在滚轮销孔中插入定位销3,定位销3与D2孔选用H7/g6小间隙配合。同时将定位销3穿入拉杆5(见图3)的定位孔中,定位销3与拉杆5的定位孔配合也选用H7/g6,拧紧压紧螺母4夹紧零件,在拉杆的一端钻B2.5/8型中心孔(B型中心孔引导孔直径2.5mm,中心孔大端直径8mm),加工前找正零件外圆径向圆跳动≤0.05mm后再拧紧压紧螺母,进行加工。 图2 方案一磨削夹具 1—锁紧螺母 2—胀套 3—定位销 4—压紧螺母 5—拉杆 图3 挺柱工装拉杆5结构 4.2 方案二 如图4所示,以两顶尖定位,在外圆磨床MG1432上进行磨削加工,将零件止口尺寸D1精加工至最终尺寸,止口公差提高至H7,设计定位夹具以零件止口为定位基准设计定位心轴1,为了防止夹紧过程零件变形,需要合理选取夹紧力方向和着力点[2]。定位心轴与止口D1配合选用H7/g6小间隙配合,用以定位。设计钩头压板2压住零件内孔凸起部位,拧紧夹具上的螺母3压紧夹具,使定位夹具和零件连为一体。为了便于操作人员确认钩头压板的方向,在钩头压板的端部刻上标记线,标注钩头压板的方向。同时在定位心轴外圆上铣扁,便 于安装鸡心夹头。零件另一端在油孔D3孔口加工1mm×60°倒角(见图1),加工前找正外径向圆跳动≤0.03mm,保证加工出的倒角中心线与加工前外圆轴线同轴度≤φ0.05mm,利用加长顶尖4顶住D3油孔孔口1mm×60°倒角,便可进行挺柱外圆d的精磨[3]。磨削外圆夹具实物如图5所示。 图4 方案二磨削夹具 1—定位心轴 2—钩头压板 3—螺母 4—加长顶尖 图5 磨削外圆夹具实物 五、效果验证 通过加工验证以上两种方案,效果如下。 方案1加工前需要找正零件外圆,在零件滚轮槽端压紧后,由于零件存在装夹变形需要多次反复找正,零件在加工完成拆下夹具后存在变形,经检测产品合格率为68%,加工一件零件需要30min。 方案2零件夹具安装快速方便,夹紧力较小,零件不需要找正,加工完成后无装夹变形,经检测产品合格率为95%,仅有5%的零件存在超差现象,无装夹变形导致的超差现象,加工一件零件需要15min。 通过以上两种夹具方案的加工效果比对,可以看出采用方案2加工的零件变形小,合格率高,且加工效率较高,适于大批量生产。 六、结束语 本文通过对柴油机挺柱等薄壁精密零件精磨外圆的夹具设计研究,提出了解决此类零件用常用加工方法加工易变形和难以装夹的问题,加工质量和加工效率有较大提升,具有一定的参考价值,可为类似零件加工的工装夹具设计提供参考思路,具有较好的推广价值。

微信客服

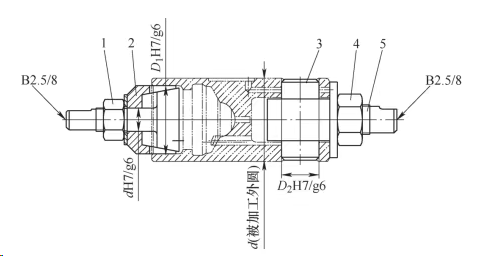

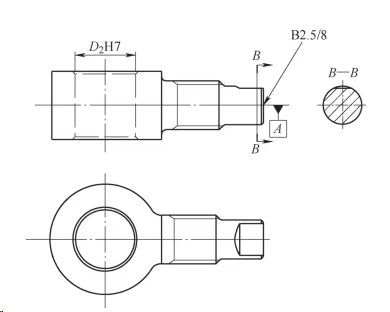

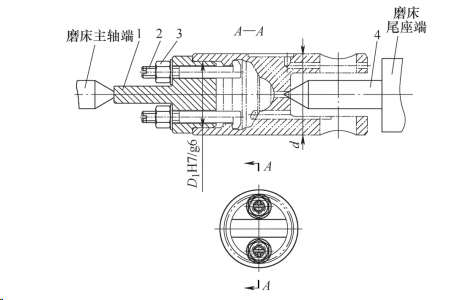

微信客服