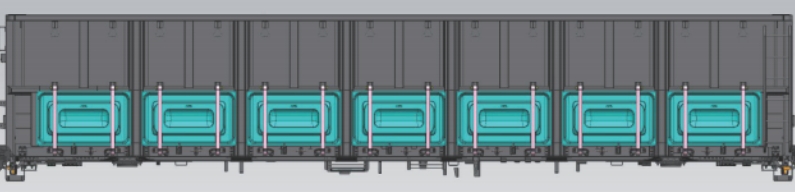

新结构C70E型通用敞车由中梁、底架、车体和侧墙等部分构成。该车轴重23t,载重70t,车辆长度达13976mm,最大宽度为3180mm。其技术升级显著,侧墙组成结构改变,取消侧开门,两侧下部设7扇上翻式下侧门,形成嵌入式曲路密封结构。同时,侧梁采用自锁式新型搭扣与防开装置,底架各梁结构及定位尺寸变化,侧柱中心与横梁中心一致。然而,侧柱等铆接位置及高低孔间距缩小,配件间焊接角焊缝,使得底架与侧墙的组装精度成为影响整车质量的关键因素。

一、各部分结构分析与制作工艺

1.中梁组成

(1)结构分析

中梁由单片乙字型钢、中梁隔板、前后从板座和上心盘座等组焊而成,呈“几”字型结构。它是车体钢结构其他部位定位的基准,关键定位精度尺寸需严格把控,像上心盘间距要控制在(9210±7)mm,前后从板座间距为625mm,横梁隔板组成中心间距为(1780±2)mm等,这些尺寸直接影响后续部件的组装。

(2)制作工艺及控制措施

中梁制作时,先综合考虑挠度影响,按9210mm定位组装上心盘间距,用划线样杆精确标出各配件位置。中梁内纵缝埋弧焊前,预制70 - 100mm挠度,以控制焊接变形。后从板座组装要保证工作面与中梁纵向垂直,确保车辆运行受力均匀。同时,严格控制两相邻横梁盖板组成间纵向中心间距(1780±2)mm,中梁全长12998mm,切头时按要求控制尺寸,为后续组装提供良好基准。

2.枕梁组成

(3)结构分析

枕梁由上下盖板、腹板、隔板组成,两侧增设支板及筋板。上盖板、支板及筋板在底架组装时安装,受上旁承、枕梁处侧柱铆钉位置影响,枕梁腹板垂直度、下盖板折弯角度及与腹板的匹配性是制作控制的重点。

(4)制作工艺及控制措施

利用专用组对装置组装枕梁,通过其仿形校核下盖板折弯尺寸,组装时让各部位紧靠定位块,保证组装间隙。组装后检测两腹板间距、下盖板与腹板相关尺寸及腹板垂直度,无误后增加工艺支撑并定位焊接。采用焊接机械手对称焊接腹板与下盖板外侧焊缝,减少焊接变形,提高制作精度。

3.底架组成

(5)结构分析

新结构C70E型通用敞车底架由中梁、侧梁、枕梁、端梁、中部纵向梁和小横梁等组成。底架各定位尺寸和部分配件结构改变,为保证制作质量,需调整检测底架组对胎定位块,重点计量两心盘承载面平面度和心盘承载面与枕梁支撑面高度差。同时,铆接部位配件间距小且需焊接,易发生干涉,枕梁、横梁等配件定位尺寸精度控制至关重要,枕梁定位精度和四梁不平度也影响车体组装。

(6)制作工艺及控制措施

底架组装以中梁横向中心为基准,依次组装横梁、枕梁、小横梁和侧梁等,确保各梁与定位块紧贴。枕横梁定位时,控制两腹板距中心偏差量≤2mm,侧梁与中梁纵向中心偏移量≤2mm。侧梁组装前先装中部两筋板,切头时检测脚蹬孔距梁头尺寸。枕梁组装保证腹板上沿距中侧梁上平面8mm,纵向中心距车体中心4605mm,控制四梁不平度≤6mm。小横梁纵向距底架中心5285mm,横梁沿底架中心对称分布,严格控制相邻间距(1780±2)mm。端梁组装与中梁上翼面贴严,防止焊接变形。

4.侧墙组成

(7)结构分析

侧墙由侧柱、立柱、上门框、下侧门折页座等组成。采用新结构,为保证制作质量和与底架挠度匹配,需调整检测侧墙组对胎定位块,提前预制+3mm挠度。侧墙是车体外观面,焊缝质量和美观度影响整车形象,下侧门折页座组装精度影响下侧门开闭和干涉情况。侧柱中心与底架横梁中心一致,铆钉孔间距小,定位偏差或焊脚大易导致无法铆接。下侧门与门框的嵌入式曲路密封结构,要求控制门框间距和错茬量。

(8)制作工艺及控制措施

侧墙组装时,打磨侧柱帽檐和上侧梁相关部位油漆,优化立柱尺寸,保证自动焊接质量和组装间隙。侧墙组装胎预制+3mm挠度,检测对角线差≤6mm,侧板拼接以下侧面为基准保证直线度,上门框以侧板下沿定位。侧柱以中心定位,制作专用划线工装,保证侧柱间尺寸1780mm,下侧门折页座定位与侧梁搭扣座基准一致。分析门框尺寸链,优化控制公差,保证门口组装质量。角柱板调整至侧墙组装,控制与上侧梁组装间隙,预留调整空间。

5.端墙组成

(9)结构分析

端墙由角柱、上端缘、端板、横带和捆绑座等组成。角柱板组装在侧墙上,因焊接量大导致整体偏向侧墙内侧,端墙宽度需与底架宽度匹配,所以要控制端墙整体宽度。

(10)制作工艺及控制措施

在两角柱间组装3根横带,通过控制横带整体长度来控制端墙宽度。横带按2700mm下料,锯切下料切割面垂直度要求≤2mm,这样端墙整体宽度可控制在2900mm,使角柱板与角柱贴合紧密,提升焊接质量和车体组装效率。

6.车体组成

(11)结构分析

车体由底架、侧墙、端墙、下侧门和手制动配件等组成。下侧门与门框的嵌入式曲路密封结构,要求严格控制门孔高度尺寸。侧墙与底架纵向中心偏移量需重点控制,且侧墙与底架连接部位少、焊接部位少,要保证组装稳定安全。同时,需控制侧墙上侧梁旁弯、车体内宽和车体倾斜尺寸。

(12)制作工艺及控制措施

侧墙组装以底架中心、侧梁中心为基准,与其他配件定位基准一致。调整中间下侧门门孔两侧侧柱,保证侧墙纵向中心与侧梁纵向中心线偏移量≤1mm。以侧梁上翼面为基准调整侧墙高度,保证门口高度807mm。侧墙组装时上部夹紧上侧梁,枕柱处支撑,中部向两侧调整尺寸后压紧侧柱并焊接垫板与侧柱焊缝。为保证车体内宽和上侧梁旁弯尺寸,使侧墙单面外胀15 - 25mm,组装侧柱内补强座并定位焊接。端墙组成时检查角柱对水平面垂直度≤8mm。

7.侧柱钻孔

(13)侧柱铆接分析

拉铆结构中,铆钉孔径与拉铆钉直径需匹配,孔径过大影响铆接质量。侧柱铆钉孔距相邻配件尺寸小,枕横梁和侧墙组装存在制造公差,为保证铆接不干涉且质量合格,需严格控制侧柱钻孔精度。

(14)制作工艺及控制措施

侧柱钻孔前,用夹紧装置夹紧车体,确保作业稳定。按工艺要求,两侧孔相对于侧柱中心偏移量≤2mm,用划线工装划出孔位置线,组合钻定位后校核钻头找正情况,保证两侧孔中心偏移量符合要求,提高铆接质量。

本文深入剖析新结构C70E型敞车各部分结构,制定了合理工艺方案。通过实施各项技术措施,有效控制了底架、车体等重点尺寸,关联尺寸定位精度稳定可靠。该方案在批量生产中得到充分验证,方法实用、措施得力,为后续类似产品的生产积累了宝贵经验。

微信客服

微信客服