针对刀具在切削过程中出现磨损、崩刃及加工叶片精度不合格等问题,对某款燃气轮机用叶片铣削加工的刀具进行设计,介绍了整体硬质合金密齿刀的设计要点,并通过现场切削验证了此类刀具的切削性能。

01 序 言

整体硬质合金铣刀广泛应用于能源及航空领域的叶片加工,此类叶片材料通常为不锈钢、钛合金或高温合金等难加工材料。在能源及航空领域叶片加工的过程中,对叶片的形状以及表面质量要求都较高。针对难加工材料,刀具在加工过程中容易出现崩刃、磨损、切削热高、刀具硬化、切削振动大以及工件表面质量差等问题[1-4]。由于在叶片生产现场,真正与被加工对象产生直接作用的是刀具,因此刀具设计将直接影响叶片的加工质量与效率。

本文围绕开发一种针对能源叶片加工用的整体硬质合金密齿刀,主要针对某款燃气轮机的叶片型面加工,工件材料为B50A789F不锈钢,通过刀具设计及切削性能研究,验证刀具设计的可靠性。刀具刃部形状如图1所示。

图1 刀具刃部形状

02 刀具设计

燃气轮机叶片表面的加工工艺流程,通常为铸造→铣削加工→抛光。叶片加工的工艺要求不仅对叶片形状要求比较高,而且对叶片的表面质量要求也较高。根据用户现场要求,铣削加工工序的表面粗糙度值一般控制在Ra≤3.2μm,抛光加工工序表面粗糙度值一般控制在Ra≤0.8μm。若燃气轮机叶片表面太粗糙,则会增强叶片压力面和吸力面的换热强度,同时也会增加流体与叶片表面之间的摩擦,从而增强对流换热,燃气轮机叶片的金属表面平均温度上升会极大地影响叶片寿命。此外,粗糙的叶片表面会增加表面积,从而提供更多的换热面积,还可能会增加叶片受到腐蚀和磨损的风险,从而影响叶片使用寿命。

针对叶片型面加工的密齿刀设计,不仅要考虑被加工叶片型面的精度,要求被加工叶片的轮廓检测尺寸符合要求,还需考虑被加工叶片的表面粗糙度值控制在Ra≤3.2μm,同时要求刀具在加工时不能产生过热现象,影响刀具寿命与加工效率。基于此,整体硬质合金密齿刀设计主要从刀具材料、形状、制造优化和表面涂层设计4方面着手。

2.1 刀具材料

叶片材料为B50A789F钢,该种材料是制造燃气轮机压气机叶片和导向叶片的常用材料。B50A789F钢与04Cr15Ni7Cu2MoNb合金结构钢成分特点相似,属于沉淀硬化型马氏体不锈钢,其强化机制主要是依靠富铜相的时效强化以及钼、铌的沉淀强化。

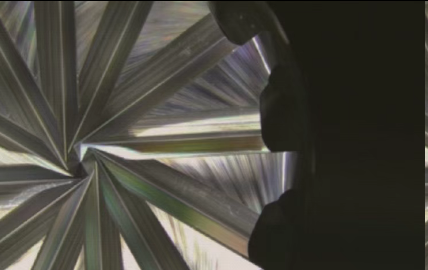

根据B50A789F钢的切削加工特性,刀具在制造及切削时应满足以下要求:①具有高硬度,能承受在制造及切削过程中的基体塑性变形。②具有高强度,适用于生产现场的高速切削和重负荷。③具有高耐磨性,切削时有利于刃口保持锋利。④刀具刃口圆弧半径能制成较小值。针对以上要求,刀具使用材料应具备晶粒度小、韧性及导热性能好等特点,使聚集在刀具切削刃区域的热量能因刀具的良好热传导而减少,降低切削区域温度的同时刀具抗磨损性能较好,在加工叶片型面时刀具不易产生磨损及崩刃,以此获得良好的表面质量。整体硬质合金材料是加工不锈钢的适宜材料,晶粒度0.6μm的亚微晶粒材料是铣削不锈钢的理想刀具材料[5,6]。整体硬质合金密齿刀金相结构如图2所示,刀具材料成分及物理性能见表1。

图2 整体硬质合金密齿刀金相结构

表1 刀具材料成分及物理性能

2.2 刀具形状

(1)刀具刃数在刀具结构设计上,针对燃气轮机叶片表面铣削工序加工,刀具采用密齿设计。密齿结构设计的优点在于,刀具在切削时能分散切削力,齿数越多,每齿承受的切削力就越小,叶片也能获得更优的表面质量。通常,普通平头立铣刀的切削刃选取为3~4刃,整体硬质合金密齿刀的切削刃一般根据刀具外圆直径大小选取,刃数为10~12刃。当刀具刃数选取过多时(尤其是小直径刀具),可能会影响每齿的切削刃强度与排屑空间。综合考虑,整体硬质合金密齿刀选取10~12刃最合理,既能保证刀具在切削时承受较小的切削力,又能保证刀具的切削刃强度与排屑空间。

(2)刀尖圆角整体硬质合金密齿刀用于加工B50A789F钢,该材料具有塑性大和韧性大的特点,通常在切削时切屑容易粘附在刀齿刃口表面,影响刃口的锋利度,易产生急剧磨损。一旦刃口产生急剧磨损,刀具在切削时产生振动,叶片表面会产生振纹,磨损的刃口会刮伤叶片表面,从而导致叶片轮廓精度检测与表面质量检测超差。针对这一情况,在进行整体硬质合金密齿刀设计时,刀尖处采用圆角设计,能有效保护刀尖,减小刀具在切削时的磨损,使被加工叶片表面光滑,不易产生毛刺。由于刀尖圆角过大时,会导致刀具不锋利,影响刀具切削寿命,因此合理的圆角设计能有效保护刀尖,减少刀具在切削时的磨损,提升被加工叶片的表面质量。整体硬质合金密齿刀的刀尖圆角,根据刀具直径与切削刃数综合考虑,选取R0.5mm~R1mm,刀具结构如图3所示。

图3 刀具结构

2.3 刀具制造优化

刀具制造技术包含刀具制备编程与仿真和磨削工艺优化两大方向。刀具磨削编程演示如图4所示,本文中整体硬质合金密齿刀的编程,将刀具设计图样导入制备参数化软件中,按照设计参数建立刀具制备CAM模型,并通过仿真软件进行磨削仿真。此次设计刀具在五轴工具磨床上进行磨削,采用刀具磨制专用CAM软件进行建模仿真。此外,针对整体硬质合金密齿刀对尺寸精度和表面质量要求高的特点,对现有刀具磨削工艺进行研究,同时对砂轮截形、安装角度、粒数和打磨次数等关键指标进行优化确认,保证刀具在加工过程中严格按照工艺要求执行,确保刀具的尺寸精度与表面质量。刀具刃口轮廓三维演示如图5所示,磨削加工后的刀具刃口经轮廓扫描,其刃口光滑连接,无毛刺及微崩。刀具齿尖圆角检测如图6所示,刀具刀尖圆角为光滑过渡连接。由此可见,整体硬质合金密齿刀的制造能满足设计要求。

图4 刀具磨削编程演示

图5 刀具刃口轮廓三维演示

图6 刀具齿尖圆角检测

2.4 刀具表面涂层

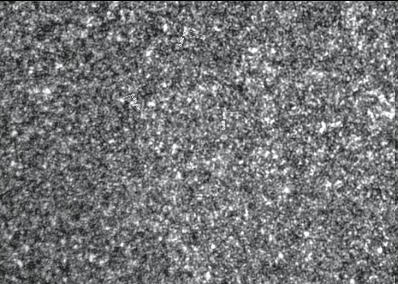

为了提升刀具切削寿命,增加刀具表面硬度,提升抗高温性和耐磨性,对加工B50A789F不锈钢材料的整体硬质合金密齿刀作增加表面涂层处理。刀具选用AlTiN(富铝)涂层,该涂层为通用涂层,AlTiN涂层中的Al元素含量比较高,在保持晶体结构不变的情况下,Al元素含量的增加可以进一步提高AlTiN涂层的抗氧化性能和高温下的力学性能。AlTiN涂层的微力学探针受载硬度曲线如图7所示,当最大压入载荷为20mN时,AlTiN涂层的受载硬度曲线仍处于高硬度平台区,涂层硬度38.3GPa,弹性模量305GPa。AlTiN涂层截面断口的SEM图像如图8所示,涂层晶粒细小,断口平整未观察到柱晶组织,显示为纳米晶体结构。AlTiN涂层的性能参数见表2。

图7 AlTiN涂层的微力学探针受载硬度曲线

图8 AlTiN涂层截面断口的SEM图像

表2 AlTiN涂层的性能参数

03 整体硬质合金密齿刀切削性能研究

整体硬质合金密齿刀的切削性能研究,主要在用户现场的加工中心设备上进行。选取D20mm刀具,切削刃12槽,刀尖圆角半径1mm,刀具切削条件见表3,刀具切削参数见表4。

表3 刀具切削条件

表4 刀具切削参数

现场被加工叶片为某款燃气轮机叶片,铣削前叶片为锻件,叶片材料为B50A789F钢,用户现场叶片装夹如图9所示,整体硬质合金密齿刀主要用于叶片型面铣削。叶片在铣削过程中比较平稳,机床无明显振动,叶片铣削后,其表面轮廓度经三坐标检测,实际检测数据为0.023~0.038mm,产品尺寸精度满足客户要求,叶片型面三坐标检测报告如图10所示。此外,叶片表面粗糙度值Ra≤3.2μm,无毛刺、刮伤等影响表面质量的缺陷,叶片铣削后表面如图11所示。

图9 用户现场叶片装夹

图10 叶片型面三坐标检测报告

图11 叶片铣削后表面

本次开发的整体硬质合金密齿刀能连续加工2片叶片,无论是尺寸精度还是表面质量,都能满足用户要求。此外,由于刀具在经过2片叶片的加工后,刃口未出现涂层剥落、崩刃等影响刀具寿命的缺陷,因此基于燃气轮机叶片型面加工的整体硬质合金密齿刀研制是成功的。

04 结束语

通过用户现场切削论证,整体硬质合金密齿刀切削平稳,机床无振动,刀具在有效加工长度范围内,刀具刃口磨损合理,被加工叶片尺寸精度与表面质量能满足切削要求。由此可见,整体硬质合金密齿刀使用亚微晶粒硬质合金材料、刀具表面使用AlTiN涂层时,刀具在叶片实际加工过程中能耐高温、抗表面磨损,可有效减小刀具表面摩擦力。刀具采用密齿多刃、刀尖圆角设计,使其在切削时能有效减小切削阻力,保持切削平稳。制造时,采用专用CAM软件进行建模仿真,结合磨削工艺优化,使刀具符合设计要求。此次整体硬质合金密齿刀的设计能满足针对材料为B50A789F钢的燃气轮机叶片切削要求,是适合燃气轮机叶片加工的理想刀具。

微信客服

微信客服