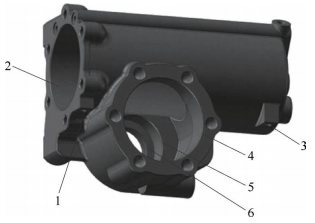

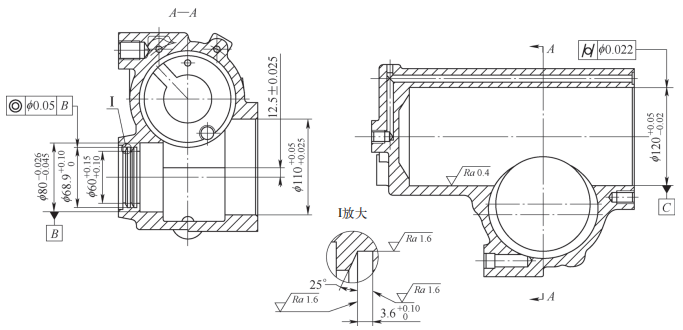

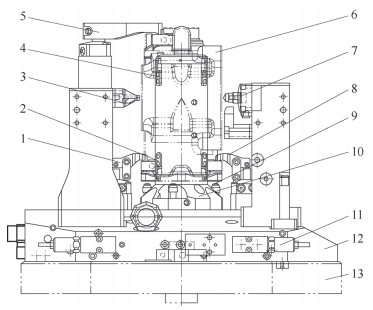

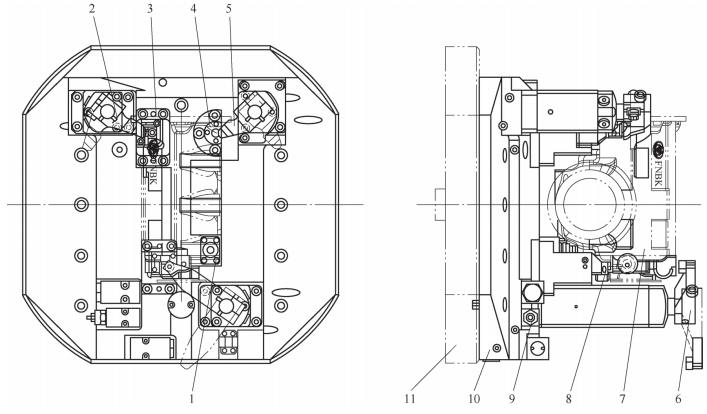

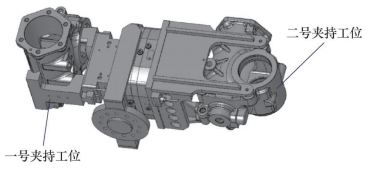

本文分析了汽车转向器壳体加工,指出U形生产线因二次装夹有积累误差,难以适应小批量多品种需求。介绍柔性生产单元工艺,设计相关夹具与机械手,提升了产品质量,节约了成本,能满足小批量多品种高质量需求。 壳体是汽车转向器的重要零件,是一种专用箱体零件,如图1、图2所示。该零件在转向器系统中起到承载活塞的作用,但它又不仅仅是一个液压缸,它比一般的液压缸还多出一个摇臂轴的输出分支,壳体内腔支撑着活塞和摇臂轴两个部件,是将活塞的直线运动转化为摇臂轴摆动的载体。壳体零件最显著的特点就是要求缸孔内表面粗糙度值Ra小,两主孔位置精度高,并且要求耐磨。壳体零件材料一般采用QT500-7,属于球墨铸铁。臂轴孔系内设计轴承孔和密封槽。因汽车载重量及联接尺寸不同,外形不规则,质量为9~25kg。因此,对不规则壳体零件生产工艺分析设计就显得非常必要。 图1 壳体3D 1、3—工艺定位孔 2—壳体缸孔 4—侧盖面孔 5—轴承孔 6—壳体密封槽 图2 壳体结构示意 壳体零件在大批量生产时,一般采用U形生产线加工,进出料都在生产线两端,有利于毛坯进料和成品周转入库。壳体零件从结构上分析,其加工工艺难点主要有如下几个方面。 (1)壳体缸孔的圆柱度及表面粗糙度 壳体缸孔与另一零件活塞相配合,属于小间隙配合[1]。壳体缸孔要求较高的圆柱度f0.022mm,保证往复运动时平顺性好。由于长期做来回往复运动,所以要求较小的表面粗糙度值Ra=0.4μm,这两项精度要求对于壳体来说尤为重要。 (2)轴承孔与密封槽的同轴度 壳体的密封槽用于安装油封,主要用来密封内部的高压油。其要求与轴承孔有较高的同轴度,汽车行驶中方向盘是否能顺畅地回正、油封的使用寿命都和它息息相关。同轴度要求为f0.05mm,表面粗糙度值Ra=1.6μm,这也是加工难点。 (3)轴承孔与侧盖面孔的偏心精度 为保证转向器产品结构紧凑及轻量化的要求,壳体设计为偏心结构,但同时也增加了加工难度。轴承孔与侧盖面孔的偏心误差要求±0.025mm,稍有超差就会影响转向器总成的转向力特性,严重时将无法进行装配[2]。 U形生产线加工工艺路线为:壳体毛坯(领料)→立式加工中心上加工安装面、钻铰工艺定位孔→立式车床上粗加工臂轴孔系→组机上粗加工缸孔→立式加工中心上精加工臂轴孔系、铣密封槽(保证密封槽同轴度f0.05mm及偏心精度±0.025mm)→卧式加工中心上精镗缸孔(保证圆柱度f0.022mm)→深孔钻钻深孔→钻攻中心上加工侧盖面孔、端面孔→钻攻中心上加工壳体尾孔、深油横向孔→专机滚挤(保证表面粗糙度值Ra=0.4μm)→攻丝机上攻螺纹→除毛刺(完工入库)。 U形生产线非常适用于单品种大批量生产,随着公司规模的扩大和产能的增加,转向器品种已高达一百多种。在U形生产线上,由于工件存在二次装夹,重复定位产生积累误差,生产工艺的先天缺陷限制了零件加工质量的提升。要想提高精度并适应小批量多品种的未来产品趋势需求,采用柔性生产单元更合适。我公司新建的柔性生产单元主要采用3台恒轮5000卧式加工中心,选用库卡机械手实现自动装料下料,并通过转送带感应器自动转送毛坯和成品,整条生产线实现了全自动化。 柔性生产单元工艺路线为:工序1卧式加工中心钻安装孔、攻螺纹,钻铰工艺定位孔;工序2卧式加工中心粗加工缸孔、臂轴孔系及深孔;工序3卧式加工中心精镗缸孔及臂轴孔系、钻攻各面螺纹孔。新工艺将精镗缸孔和精镗臂轴孔系两道工序复合到一个工装上一次装夹完成,减少重复定位产生的误差。因此工艺优化的关键是要设计制作出一套加工定位基准的粗定位自动夹具和两套高精度自动夹紧的卧式加工中心夹具,并可通过传输机构实现统一定位,达到多品种快速换产的目的,从而实现小批量、多品种、高精度的生产要求。 根据生产工艺需要设计制作了加工定位基准的粗定位自动夹具和高精度自动夹紧的卧式加工中心夹具,采用库卡机械手自动上下料。 3.1 工序1 加工工艺定位孔的粗定位自动夹具采用的方案如图3所示[3]。粗定位自动夹具安装方式如下:机床工作台13上安装夹具底座12,夹具底座上安装3个顺序阀11和自定心轴10,可调定位螺栓9安装在自定心轴10的端面上,用于调整零件端面高度,夹具底座上还装有固定定位支承7和活动定位支承3,用于Z轴旋转定位,侧面压紧缸一8、侧面压紧缸二1、端面压紧缸5用于压紧壳体零件6,自定心上压块4、自定心下压块2安装在自定心轴上用于中心定位。 图3 粗定位自动夹具 1—侧面压紧缸二 2—自定心下压块 3—活动定位支承 4—自定心上压块 5—端面压紧缸 6—壳体零件 7—固定定位支承 8—侧面压紧缸一 9—可调定位螺栓 10—自定心轴 11—顺序阀 12—夹具底座 13—机床工作台 粗定位自动夹具安装方式如下:机床工作台13上安装夹具底座12,夹具底座上安装3个顺序阀11和自定心轴10,可调定位螺栓9安装在自定心轴10的端面上,用于调整零件端面高度,夹具底座上还装有固定定位支承7和活动定位支承3,用于Z轴旋转定位,侧面压紧缸一8、侧面压紧缸二1、端面压紧缸5用于压紧壳体零件6,自定心上压块4、自定心下压块2安装在自定心轴上用于中心定位。 自动加工时首先系统发出指令,机械手夹持传送带上的壳体零件6,将壳体内孔安装至夹具自定心轴10上,接着夹具油口进油,自定心轴10内部液压缸夹紧,自定心上压块4、自定心下压块2全部张开,将壳体毛坯内孔中心定位。活动定位支承3动作支撑定位工件,Z轴旋转方向实现定位。侧面压紧缸一8、侧面压紧缸二1压紧,从而实现壳体零件的全部定位夹紧动作。待加工完成,回油口进油,所有液压缸同时放松,机械手取出工件[4]。粗定位自动夹具的自动定位加工采用毛坯内孔定位,保证了加工外观的一致性。采用的自定心轴是一种形式创新,解决了毛坯尺寸变化较大、一般夹具毛坯定位加工孔位时相对毛坯不对中偏斜的难题。整体设计方案结构紧凑,性能可靠,定心精度高。 3.2 工序2和工序3 工序2和工序3采用了相同的卧式加工中心夹具方案,如图4所示。这两道工序采用的卧式加工中心自动夹具安装方式为:在机床工作台11上安装夹具底座10,夹具底座10上安装顺序阀9。夹具底座中间安装定位面销一8、定位面销二3以及固定支承面4,形成三点面,壳体零件7两个工艺定位孔与两销配合,形成一面两销的精确定位。浮动支承面1为辅助支承。压紧缸一6、压紧缸二5和压紧缸三2用于压紧壳体零件。 图4 卧式加工中心夹具方案 1—浮动支承面 2—压紧缸三 3—定位面销二 4—固定支承面 5—压紧缸二 6—压紧缸一 7—壳体零件 8—定位面销一 9—顺序阀 10—夹具底座 11—机床工作台 自动加工时首先系统发出指令,机械手将壳体零件7安装至夹具定位销,油口进油,3个主压紧液压缸压紧缸一6、压紧缸二5和压紧缸三2动作,压紧工件。接着浮动支承面1压紧壳体零件7,完成浮动支承,壳体零件全部压紧动作完成,待加工完成,夹具进回油口换向,所有液压缸同时放松,机械手抓取更换壳体零件。此工装设计采用统一定位基准,实现了快速换产,夹具自动夹紧不需要人工操作,建立了生产自动化的条件。 3.3 库卡机械手自动夹紧爪设计 库卡机械手自动夹紧爪设计如图5所示,设计了两个工位,一号夹持工位用于在恒轮5000卧式加工中心上夹持壳体零件,采用图3粗定位自动夹具装夹,加工工序1完成定位孔、安装面孔及螺纹的加工,此夹具采用毛坯面定位。二号夹持工位用于夹持零件并安装在第二台恒轮5000卧式加工中心上,采用图4卧式加工中心夹具装夹,完成工序2壳体缸孔、臂轴孔系等粗加工。工序3也是由二号夹持工位夹持零件并安装在第三台恒轮5000卧式加工中心上,用图4卧式加工中心夹具装夹,完成壳体缸孔、臂轴孔系等精加工。工序2和工序3上夹具都是采用一面两销的精准定位。机械手自动夹紧爪安装在机械臂上,壳体零件通过传送机构将各工序加工好的零件精准推送到指定位置,再采用机械手夹持更换上下料至下一道工序(见图6),从而组成全面自动化生产的柔性单元。 图5 库卡机械手自动夹紧爪 图6 机械手夹持工件 壳体加工新工艺通过运用自动化的柔性生产单元,配合机械手的自动上下料,实现了产品质量的明显提升。主要体现在几何公差上,通过分析壳体零件在三坐标测量机检测的数据,新工艺加工后同轴度、垂直度由原U形生产线的0.05mm提升到0.02mm以内。通过加工精度的提升,动力转向器总成转向力特性、功能试验结果明显提高,手感及试验曲线连续平滑。 旧U形生产线加工工艺采用设备至少10台,每班需要操作人员4人,加工节拍为769s。新柔性生产单元加工工艺采用机床3台,无需操作人员,采用机械手装夹,可24h不停机连续生产,加工节拍为1183s。 按每班8h、两班制满负荷生产计算,旧工艺每月加工量=8×3600÷769×2×28=2097(件);新工艺每月加工量=8×3600÷1183×3×28=2044(件)。新柔性生产单元每月产能与旧U形生产线每月两班制产能相当。随着市场经济的发展,用工费用不断提高,按照目前操作人员薪资水平计算,新生产线十年可节约人工费用高达500余万元。 新柔性生产单元为壳体零件加工创建了一条新的加工工艺路线,并且大大提高了产品质量。通过上述分析,新工艺生产能力与旧工艺相当,从设备投入上看,旧生产线投入卧式加工中心、立式加工中心及专机等10多台,新生产线投入卧式加工中心3台和一条自动上下料生产线,对比后成本相当。新的加工工艺路线获得了显著的经济效益,保证了市场小批量、多品种、高质量的生产工艺需求。01 序言

02 加工工艺分析

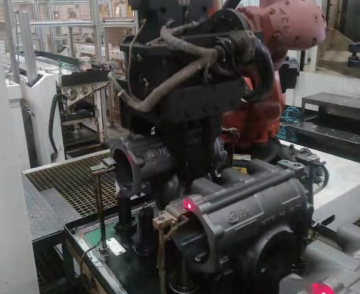

03 壳体工装方案设计

04 新工艺效益分析

05 结束语

微信客服

微信客服